Свойства покрытий сплавом цинк-никель, полученных из хлораммонийных электролитов

Аннотация

Дата поступления статьи: 10.10.2012Приведена характеристика хлораммонийных электролитов для электроосаждения сплава цинк-никель. Изучены коррозионные свойства, микротвердость и фазовый состав покрытий сплавом цинк-никель.

Ключевые слова: электроосаждение, свойства покрытий сплавом цинк-никель, хлораммонийные электролиты

05.17.03 - Технология электрохимических процессов и защита от коррозии

Одной из основных задач современного гальванического производства является разработка процессов получения коррозионно-стойких покрытий, позволяющих заменить экологически небезопасные кадмиевые покрытия. Наиболее широко применяемым в промышленности защитным покрытием является цинк. Однако даже хроматированные цинковые покрытия уступают кадмиевым по коррозионной стойкости. Для улучшения эксплуатационных свойств цинковых покрытий их легируют никелем, железом, кобальтом, хромом, молибденом, оловом. Электролитические покрытия сплавами цинка обладают более высокой коррозионной стойкостью, чем чистые цинковые покрытия. Улучшаются также физико-механические свойства покрытий. Перспективным легирующим металлом является никель. Цинк-никелевые покрытия, содержащие 25 – 28 % никеля, являются весьма коррозионно-стойкими и не уступают кадмиевым [1].

В промышленности для получения цинк-никелевых покрытий используется аммиакатный электролит, состав и режимы электролиза которого приведены в табл. 1.

Таблица 1

Сравнительная характеристика электролитов для электроосаждения сплава цинк-никель

|

Компоненты электролита и его характеристики |

Состав (г/л) и значения характеристик |

|||

|

разработанных электролитов |

промышленного электролита |

|||

|

состав 1 |

состав 2 |

состав 3 |

||

|

Цинка оксид |

10 − 15 |

10 − 15 |

− |

15 |

|

Цинка сульфат семиводный |

− |

− |

20 − 30 |

|

|

Никеля хлорид шестиводный |

60 − 90 |

60 − 90 |

40 − 50 |

35 − 90 |

|

Аммония хлорид |

230 − 250 |

230 − 250 |

230 − 250 |

230 − 250 |

|

Кислота борная |

20 |

20 |

20 |

15 − 20 |

|

Добавка «ПК-09» |

0,003 – 0,005 |

0,003 – 0,005 |

0,03 – 0,05 |

− |

|

Препарат ОС-20 |

0,5 – 0,6 |

0,5 – 0,6 |

0,1 – 0,3 |

− |

|

Желатин |

− |

0,8 – 1,2 |

− |

− |

|

Величина рН |

5,5 – 6,0 |

5,5 – 6,0 |

5,5 – 6,0 |

6,8 – 7,0; |

|

Температура электролита, оС |

18 − 25 |

18 − 25 |

18 − 25 |

40 |

|

Катодная плотность тока, А/дм2 |

0,5 – 5,0 |

0,1 – 6,0 |

0,5 – 5,0 |

0,5 – 2,0 |

|

Выход по току сплава, % |

77 − 100 |

71 − 100 |

93 − 100 |

93 − 96 |

|

Содержание никеля в сплаве, % |

17 − 24 |

12 − 23 |

27 − 35 |

15 − 25 |

|

Внешний вид покрытия |

Полублестящее, равномерное |

Полублестящее, равномерное |

Полублестящее, равномерное |

Матовое светло-серое |

|

Унос соединений |

0,924/1,430 |

0,924/1,430 |

0,439/0,847 |

0,924/1,430 |

Недостатки электролита: узкий диапазон рабочих плотностей тока и низкая производительность; высокая температура и величина рН, обуславливающие нестабильность электролита и его экологическую опасность. Расчет равновесного состава промышленного электролита показал, что наряду с простыми и комплексными ионами цинка и никеля в нем присутствуют гидроксиды этих металлов. На их основе могут формироваться коллоидные частицы [2]. В процессе электролиза в результате подщелачивания прикатодного слоя концентрация гидроксидов цинка и никеля увеличивается и, соответственно, возрастает концентрация коллоидных соединений.

Введение целенаправленно синтезированной нами катионоактивной добавки «ПК-09» позволило предотвратить коагуляцию коллоидных частиц, обеспечить электрофоретический перенос их к катоду, участие в процессе электроосаждения сплава и получение полублестящих цинк-никелевых покрытий. Использование совместно с «ПК-09» препарата ОС-20 и желатина улучшает качество покрытий и расширяет диапазон рабочих плотностей тока. Сравнительная характеристика разработанных и промышленного электролитов приведена в табл. 1. Как видно из табл. 1, разработанные электролиты, по сравнению с используемым в промышленности, обеспечивают: снижение энергетических затрат в 2 раза, так как не требуют подогрева; повышение катодной плотности тока электроосаждения цинк-никелевого сплава в 2,5 – 3 раза; снижение уноса основных компонентов в 2 раза (электролит состава 3); стабильную работу за счет рекомендуемой величины рН; получение полублестящих покрытий сплавом цинк-никель.

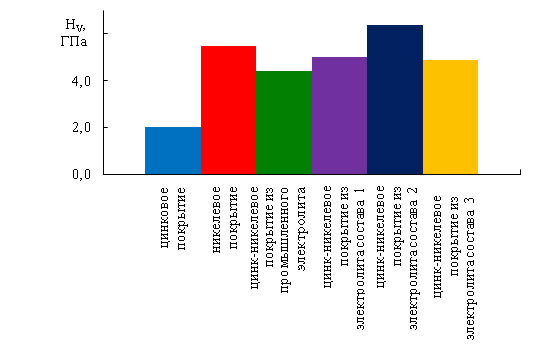

Исследовали фазовый состав и свойства цинк-никелевых покрытий, полученных из разработанных электролитов. Рентгенофазовые исследования покрытий сплавом цинк-никель показали, что в электролите состава 1 при низких плотностях тока осадок состоит в основном из интерметаллида Ni5Zn21 (γ-фаза). С ростом плотности тока появляются фазы кристаллического никеля и твердого раствора никеля в интерметаллиде. Такой фазовый состав покрытия сплавом обусловливает повышение его микротвердости в 2,5 – 3 раза по сравнению с цинковыми покрытиями и более высокую микротвердость по сравнению с покрытиями, осажденными из промышленного электролита (рис. 1).

Рис. 1 − Микротвердость гальванических покрытий

При введении в электролит желатина (состав 2) в покрытиях сплавом появляется фаза кристаллического цинка, что увеличивает микротвердость до значений, в 1,5 раза превышающих микротвердость цинк-никелевых покрытий, полученных из промышленного электролита, и даже превосходящих микротвердость блестящих никелевых покрытий. Сплав, полученный из низкоконцентрированного электролита состава 3, имеет такой же фазовый состав и микротвердость, как из электролита состава 1. Покрытия, состоящие из γ-фазы, представляющей собой интерметаллид примерного состава Ni5Zn21, являются, согласно [1], наиболее качественными и обеспечивают наибольшую коррозионную стойкость.

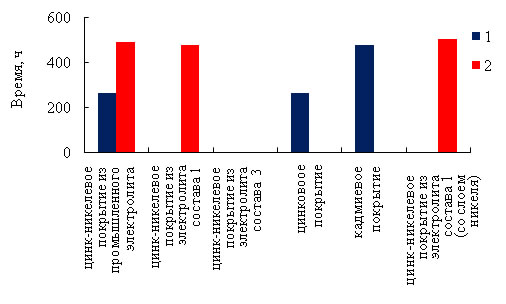

Коррозионные испытания цинк-никелевых покрытий, полученных из разработанных электролитов, проводили в камере соляного тумана КСТ-0,4-015 с автоматическим поддержанием температуры в соответствии с ГОСТ 9.308-85. Для сравнения использовали покрытия кадмием, цинком и цинк-никелевое покрытие, осажденное из электролита, используемого в промышленности. Коррозионную стойкость оценивали по длительности испытаний до появления коррозии покрытия, а защитную способность — до появления следов коррозии стали. Цинковое и кадмиевое покрытие дополнительно хроматировали. Учитывая, что для обеспечения защитной способности цинк-никелевых покрытий рекомендуется наносить на них тонкий слой никеля [3], на покрытия, полученные из электролита состава 1, нанесли слой блестящего никеля толщиной 1 мкм. Результаты испытаний приведены на рис. 2.

Рис. 2 − Результаты коррозионных испытаний

1 – время до изменения цвета покрытия; 2 – время до появления «красной» коррозии

Как видно из рис. 2, цинк-никелевые покрытия, осажденные из разработанных электролитов, обладают более высокой коррозионной стойкостью по сравнению с хроматированными цинковыми и кадмиевыми покрытиями. Наибольшую коррозионную стойкость и защитную способность покрытий сплавом обеспечивает электролит состава 3. Цинк-никелевое покрытие, осажденное из электролита состава 1, обеспечило защиту в течение 480 ч испытаний, а при нанесении на него слоя никеля толщиной 1 мкм − 504 ч. Очевидно, для улучшения защитной способности цинк-никелевых покрытий необходимо нанесение слоя никеля толщиной не менее 3 мкм.

Таким образом, цинк-никелевые покрытия, полученные из разработанных электролитов, обладают повышенной микротвердостью, а по коррозионной стойкости они могут заменить кадмиевые покрытия.

Литература:

- Проскуркин, Е.В. Цинкование [Текст] / Проскуркин Е.В., Попович В.А., Мороз А.Т.− М.: Металлургия, 1988. − 528 с.

- Наливайко Е.В., Бобрикова И.Г., Селиванов В.Н. Математическая модель равновесного ионного и коллоидного состава аммонийного электролита для электроосаждения сплава цинк-никель [Электронный ресурс] // «Инженерный вестник Дона», 2012, № 3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/922 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Магомедова, Э. А. Электроосаждение сплава цинк-никель из аминохлоридных и аминоуксусных электролитов [Текст]: Автореф. дис. … канд. техн. наук. – Пенза, 2002. – 22 с.