Влияние минерально-химических добавок на коррозионностойкость цементных бетонов с применением промышленных отходов

Аннотация

Дата поступления статьи: 10.04.2013Рассматривается результаты исследований корро-зионостойкости бетонов, полученных с использова-нием промышленных отходов и минерально-хими-ческих добавок различного состава в различных сочетаниях. Выявлено увеличение коррозионно-стойкости, прочности и водонепроницаемости бетонов, полученных с использованием добавок, причем наиболее эффективным является совместное использование минерально- химических добавок.

Ключевые слова: бетон, минерально-химические добавки, промышленные отходы, коррозионностойкость, декстрин, лигносульфонат, кинетика, прочность.

05.17.11 - Технология силикатных и тугоплавких неметаллических материалов

При эксплуатации бетонных и других цементосодержащих изделий в агрессивных средах они чаще всего подвергаются влиянию мягких (дождевой или талевой) и минерализованных (грунтовых) вод, а также таких сильных агрессивных ионов, как Mg2+, SO4-2, Cl-, HCO3- и т.д. [1-3, 5, 7]. При влиянии этих агрессивных веществ и ионов, протекают коррозия выщелачивания извести из структуры бетона и магнезиально-сульфатная коррозия цементного камня, которые являются наиболее сильными и разрушительными видами коррозии бетона [4, 6, 8-10]. Исходя из этого, в наших исследованиях в качестве агрессивных сред приняты: дистиллированная вода, минерализованная вода, растворы 6%-ного MgSO4 и 0,5н H2SO4. Минерализованная вода характеризовалась содержанием ионов, мг-ион/л: HCO3- – 305; Ca2+ – 265,2; Mg2+ – 132,4; Cl- – 1645; SO42- – 1382; Na+ – 1318,3 при суммарном их количестве 5098,3 мг-ион/л.

Минерально-химическую добавку в состав цементсодержащих композиций вводили следующим образом: часть цемента заменили на минеральную добавку, а химическую добавку вводили в состав полученного смешанного цемента, ее количество дозировали в зависимости от массы вяжущего.

Коррозионностойкость композиций изучали путем хранения образцов, твердевших 28 сут в нормальных условиях, в сосудах с агрессивными растворами в течении 360 сут с обновлением отработанного раствора через каждые 20 сут. Следует отметить, что применяемые вещества создают сильноагрессивную среду для изучения коррозионностойкости бетона. За 360 сут нахождения образцов в этих средах при замене отработанных растворов на свежие через каждые 20 сут. удельные расходы агрессивных веществ на 1 г цемента состава вяжущего характеризуются данными табл. 1, откуда видно, что при замене 10-20% на минеральную добавку расход агрессивного раствора возрастает в 1,1-1,26 раз, т.е. во столько раз увеличивается сила разрушительного влияния агрессивных ионов на цементный камень бетона с добавками, следовательно, образцы бетона с добавками в условиях возникновения коррозии цементного камня находятся в более жестких условиях, чем образцы без них.

Таблица 1

Удельные расходы агрессивных растворов на 1 г цемента за 360 сут нахождения образцов в них, г/(л×г)

|

Состав вяжущего, масс. % |

Соли минерали- |

6% MgSO4 |

0,5н H2SO4 |

|

|

Цемент |

Минеральная |

|||

|

100 |

– |

0,086 |

1,02 |

1,24 |

|

900 |

10 |

0,096 |

1,14 |

1,38 |

|

85 |

15 |

0,101 |

1,20 |

1,47 |

|

80 |

20 |

0,108 |

1,276 |

1,55 |

На рис. 1 представлено сравнение зависимости прочности бетона, твердевшего в различных условиях 360 сут, от содержания ОПФ и ЩЭСХ в составе вяжущего. Как видно, наименьшую прочность во всех средах твердения имеет бетон на цементе без и с названными добавками при их отдельном использовании, с увеличением расхода ОПФ и ЩЭСХ, как при их раздельном, так и при совместном применении, возрастает прочность бетона и его стойкость в агрессивной среде. Необходимо отметить, что если при увеличении содержания ЩЭСХ с 0,05 до 0,2% от массы вяжущего, значение прочности бетона имеет тенденцию возрастания, но при этом при увеличение содержания ОПФ с 15 до 20% прочность образцов незначительно снижается практически во всех случаях. Следовательно, при использовании смешанных добавок нецелесообразно увеличение содержания ОПФ больше 20%.

Коррозионностойкость бетона в агрессивных средах оценена по значению коэффициента его стойкости, вычисленного как отношение прочности образца, твердевшего в агрессивной среде, к прочности эквивалентного образца нормального твердения. В табл. 2 приведены значения коэффициента стойкости бетона в агрессивных средах в зависимости от расхода добавок.

Рис. 1. - Зависимость прочности бетона состава 1:1,51:2,57:0,4 от содержания добавок при твердении образцов 360 сут в нормальных условиях (а), дистиллированной (б) и минерализованной (в) воде, растворе 6% MgSO4 (г) для вяжущего, масс. % (цемент:ОПФ): 1 – 100:0; 2 – 90:10; 3 – 85:15; 4 – 80:20.

Таблица 2

Коэффициент стойкости бетона

|

Состав вяжущего, |

Расход ЩЭСХ, % |

Агрессивная среда |

|||

|

Цемент |

ОПФ |

Дистилли- |

Минерали- |

6% |

|

|

100 |

- |

0,10 |

1,00 |

0,98 |

0,99 |

|

0,15 |

1,05 |

1,00 |

1,01 |

||

|

0,20 |

0,98 |

0,96 |

0,85 |

||

|

90 |

10 |

0,10 |

0,98 |

0,94 |

0,98 |

|

0,15 |

1,00 |

0,96 |

0,94 |

||

|

0,20 |

0,97 |

0,98 |

0,94 |

||

|

85 |

15 |

0,10 |

0,99 |

0,94 |

0,95 |

|

0,15 |

0,97 |

0,96 |

0,95 |

||

|

0,20 |

0,97 |

0,96 |

0,95 |

||

|

80 |

20 |

0,10 |

0,99 |

0,94 |

0,95 |

|

0,15 |

0,97 |

0,92 |

0,98 |

||

|

0,20 |

0,97 |

0,94 |

0,98 |

||

Из данных табл. 2 следует, что коэффициент стойкости бетона в дистиллированной воде изменяется в пределах 0,97-1,05, в минерализованной воде от 0,92 до 1,0, а в растворе 6% MgSO4 от 0,85 до 1,01. Это говорит об упрочняющем влиянии минерально-химических добавок из ОПФ и ЩЭСХ на структуру бетона, что она становится непроницаемой для влияния агрессивных ионов. В этих средах коэффициент стойкости бетона больше 0,85, что свидетельствует об устойчивости образцов, хотя сила разрушительного влияния агрессивных ионов на бетоны, содержащие ОПФ и ЩЭСХ, была больше, чем на бетон без ОПФ.

Поскольку агрессивные растворы минерализованной воды и MgSO4 не разрушили структуры бетонов с минерально-химическими добавками, то с целью сокращения объемов экспериментов, для некоторых составов вяжущих и композиций изучение коррозионностойкости проводили при длительном воздействии дистиллированной воды на них.

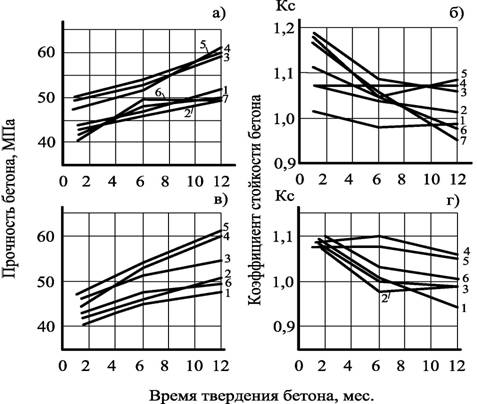

На рис. 2 приведены кинетические зависимости прочности и коэффициент стойкости бетона от содержания добавок при нахождении образцов в дистиллированной воде в течении 360 сут. С увеличением срока твердения цементного камня его прочность возрастает. Значение коэффициента стойкости образцов при разных содержаниях минерально-химических добавок не снижается ниже 0,94. При оптимальных количествах добавок коэффициент стойкости бетона увеличивается до 1,1. Возрастание прочности образцов с минерально-химическими добавками по сравнению с прочностью бетона без добавок при твердении 360 сут в воде при разных содержаниях добавок изменяется от 22 до 58%.

Увеличение прочности и коррозионностойкости бетона происходит благодаря повышению плотности и непроницаемости структуры цементного камня. При действии дистиллированной воды из состава образцов с минерально-химическими добавками меньше выделяется Ca(OH)2, чем из состава цементного камня без добавок и с добавкой какой-нибудь одной добавки.

Рис. 2. - Кинетика изменения прочности (а, в) и коэффициента стойкости (б, г) бетона состава 1:1,51:2,57:0,4 от содержания минерально-химических добавок и времени твердения образцов в дистиллированной воде при использовании вяжущего, масс. %:

а, б) - (цемент:ОПФ:декстрин): 1 - 90:10:0,025; 2 - 90:10:0,05; 3 – 85:15:0,025;

4 – 80:20:0,01; 5 – 80:20:0,05; 6 – 75:25:0,05;

в, г) – (цемент:керамзит:ЩЭСХ): 1 – 90:10:0,1; 2 – 90:10:0,2; 3 – 85:15:0,2;

4 – 80:20:0,1; 5 – 80:20:0,2; 6 – 75:25:0,1; 7 – 75:25:0,2.

В табл. 3 приведены данные по количеству выщелачиваемой извести за 360 сут нахождения образцов в дистиллированной воде.

Таблица 3

Составы цементсодержащих вяжущих и количество выщелачиваемой извести

|

Состав вяжущего, масс.% |

Количество выщелачиваемой извести (мг/см2) |

||||||||

|

Цемент |

Минеральная добавка |

ОПФ |

Керамзит |

||||||

|

|

|

декстрин |

ЩЭСХ |

||||||

|

|

|

– |

0,01 |

0,025 |

0,05 |

– |

0,1 |

0,15 |

0,2 |

|

100 |

– |

55,8 |

31,0 |

23,4 |

20,9 |

55,8 |

34,7 |

32,7 |

35,7 |

|

90 |

10 |

35,5 |

26,7 |

16,7 |

15,7 |

36,7 |

27,3 |

29,6 |

28,1 |

|

85 |

15 |

31,7 |

24,1 |

21,5 |

14,7 |

32,1 |

23,4 |

24,5 |

24,7 |

|

80 |

20 |

26,9 |

18,7 |

18,1 |

12,7 |

30,7 |

20,3 |

20,1 |

18,2 |

Анализ данных табл. 3 показывает, что если из состава образца на цементе без добавок за 360 сут выделяется 55,8 мг/см2 Ca(OH)2, то введение и химических добавок, и минеральных добавок, как при их отдельном, так и при их совместном применении, приводит к резкому снижению количества выщелачиваемой извести. При этом скорость выделения Ca(OH)2 снижается до 4-4,5 раза.

Разрушение образцов цементсодержащих композиций происходит в растворе H2SO4, хотя влияние агрессивных ионов проявляется меньше на образцах с добавками, чем на образцах без добавок. На рис. 3 приведены зависимости прочности и коэффициента стойкости образцов от времени твердения в агрессивной среде раствора 0,5 моль/л H2SO4.

Рис. 3. - Кинетика изменения прочности (а, в) и коэффициента стойкости (б, г) бетона состава 1:1,51:2,57:0,4 от времени нахождения образцов в растворе H2SO4 при использовании вяжущего, масс.%: а, б) – (цемент :ОПФ:декстрин): 1 – 90:10:0,025; 2 – 90:10:0,05; 3 – 85:15:0,025; 4 – 80:20:0,01; 5 – 80:20:0,025; 6 – 75:25:0,05; в, г) – (цемент:керамзит:ЩЭСХ): 1 – 90:10:0,1;2 – 90:10:0,2; 3 - 85:15:0,1; 4 – 85:15:0,2; 5 – 80:20:0,1; 6 – 80:20:0,2.

Все образцы имеют тенденцию снижения прочности и стойкости с увеличением времени влияния агрессивных ионов, причем в перерыве 6 месяцев потери прочности и стойкости бетона сравнительно больше, чем в остальные 6 месяцев нахождения образцов в растворе кислоты.

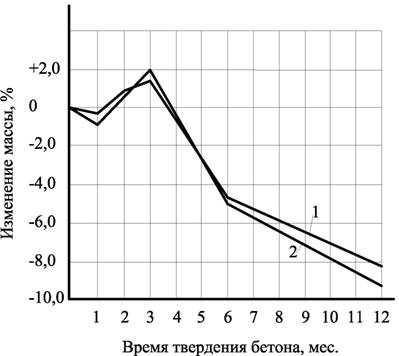

При нахождении образцов в растворе H2SO4 происходит противоречивое изменение массы бетона. Определение массы образцов, находившихся в растворе H2SO4, показывает, что после 30 сут. происходят незначительные потери массы, затем в течении 60-90 сут. масса образцов возрастает, при дальнейшем нахождении образцов в агрессивной среде они вновь теряют свою массу. Визуально наблюдается поверхностное разрушение образцов.

На рис. 4 показана динамика изменения массы образца для состава вяжущего, содержащего 85% цемента, 15% ОПФ и 0,025% декстрина. Надо отметить, что другие составы так же имеют аналогичный характер изменения массы, но при других количественных показателях.

Рис. 4. - Динамика изменения массы образца для состава вяжущего, содержащего 85% цемента, 15% ОПФ (1) и 0,025% декстрина (2).

Через 30 сут образец теряет 0,4% массы, через 60 сут прибавляет 0,85% и через 90 сут – 1,45%, затем через 180 и 360 сут соответственно теряет 4,2% и 8,2% своей массы. Такое изменение массы образцов под влиянием агрессивной среды соответствует следующему механизму коррозии цементсодержащих композиций: в начальный период нахождения образцов в растворах агрессивного вещества происходит только поверхностное влияние ионов кислоты на компоненты цементного камня и растворение Ca(OH)2, в результате масса образца снижается на величину растворенной Ca(OH)2 с поверхности. При дальнейшем твердении, в результате проникновения ионов кислоты в приповерхностные поры цементного камня Ca(OH)2 взаимодействует с H2SO4 по реакции:

![]()

Гипс CaSO4×2H2O накапливается в порах, при увеличении его количества происходит образование 3CaO×Al2O3×CaSO4×(10-12)H2O - моногидросульфата алюминия и затем эттрингита 3CaO×Al2O3×3CaSO4×(31-32)H2O, которые первоначально накапливаются в порах и уплотняют структуру цементного камня, при этом происходит увеличение массы образцов. С увеличением времени твердения образцов в растворах кислоты возрастает количество образующихся гипса и эттрингита в поверхностных порах. Это приводит к послойному разрушению образца, которое наблюдается через 4-6 месяцев нахождения в агрессивной среде.

В то же время не только снижается масса, но и прочность образца. Таким образом, разрушение бетона в растворе H2SO4 начинается через определенный период влияния ионов кислоты на компоненты цементного камня. Продолжительность этого периода зависит от состава вяжущего. Результаты опытов показывают, что начало разрушения в растворе H2SO4 происходит позже для образцов, изготовленных из вяжущих с минерально-химическими добавками, чем для образцов, не содержащих химических добавок. В то же время, для образцов, содержащих только химическую или минеральную добавку в отдельности, этот период наступает позже, чем для образцов, изготовленных на цементе без добавок.

В табл. 4 приведены результаты анализов химического состава цементного камня, содержащего минерально-химические добавки, при твердении образцов в нормальных условиях, в дистиллированной воде и в растворе H2SO4. Поскольку в растворах H2SO4 образцы разрушаются, то анализы цементного камня для них проводили на пробах, взятых с их поверхности и с их внутренних слоев на расстоянии 30-35 мм от внешней поверхности.

Сравнение содержания компонентов для различных проб показывает, что при твердении образцов в нормальных условиях и в дистиллированной воде, химический состав цементного камня достаточно стабильный, в воде происходит лишь снижение содержания щелочных окислов K2O+Na2O вследствии их выщелачивания. В то же время изменение химического состава цементного камня в основном происходит для внешних слоев образцов, хранившихся в растворе H2SO4.

На поверхности образцов происходит диффузия раствора H2SO4. При этом содержание серного ангидрида SO3 значительно возрастает вследствие образования гипса, эттрингита и других серосодержащих соединений. Однако внутренние слои цементного камня мало содержат SO3 (всего 3,21-3,62%). Градиент изменения содержания SO3 по толщине образца очень большой, т.е. на очень незначительном расстоянии количество SO3 изменяется от 28,65% до3,21%, что свидетельствует о малой диффузии ионов кислоты в поры цементного камня.

Близость химического состава проб цементного камня внутренних с лоев образцов, находившихся в растворе H2SO4, к составу цементного камня нормального твердения или находившихся в дистиллированной воде, подтверждает механизм послойного поверхностного разрушения бетона под влиянием ионов кислоты. При таком механизме разрушения цементного камня уплотнение его структуры введением минерально-химических добавок в состав цемента является наиболее эффективным способом повышения стойкости цементсодержащих композиций в агрессивных средах.

Таблица 4

Химический состав цементного камня со смешанными добавками при твердении в различных условиях

|

Состав вяжущего, масс.% |

Це- |

Среда твердения – нормальные условия |

80 |

80 |

Среда твердения – дистиллированная вода |

80 |

80 |

Среда твердения – раствор 0,5 моль/л H2SO4 |

80 |

80 |

80 |

80 |

|

ОПФ |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

||||

|

Декс- |

0,05 |

- |

- |

0,05 |

0,01 |

0,01 |

- |

- |

||||

|

ЩЭСХ |

- |

0,2 |

0,2 |

- |

- |

- |

0,1 |

0,2 |

||||

|

Глубина слоя, мм |

- |

- |

- |

- |

- |

30 |

- |

30 |

||||

|

Содер-жание компонентов, масс.% |

SiO2 |

35,02 |

35,36 |

33,14 |

33,14 |

27,0 |

33,3 |

26,58 |

33,28 |

|||

|

TiO2 |

0,34 |

0,30 |

0,31 |

0,31 |

0,33 |

0,32 |

0,26 |

0,35 |

||||

|

Al2O3 |

7,89 |

7,70 |

6,33 |

6,29 |

3,85 |

6,37 |

3,71 |

6,48 |

||||

|

Fe2O3+ |

3,89 |

3,95 |

3,69 |

3,73 |

2,17 |

3,81 |

1,74 |

3,88 |

||||

|

MnO |

0,12 |

0,09 |

0,07 |

0,08 |

0,03 |

0,08 |

0,03 |

0,08 |

||||

|

MgO |

1,56 |

1,81 |

1,86 |

1,89 |

0,46 |

1,55 |

0,46 |

1,48 |

||||

|

CaO |

30,1 |

30,24 |

31,64 |

31,38 |

26,04 |

30,8 |

25,06 |

30,64 |

||||

|

Na2O+ |

3,6 |

3,4 |

1,7 |

1,9 |

1,5 |

2,0 |

1,3 |

2,25 |

||||

|

P2O5 |

0,09 |

0,13 |

0,12 |

0,13 |

0,04 |

0,08 |

0,06 |

0,11 |

||||

|

SO3 |

0,9 |

1,0 |

1,45 |

1,39 |

27,21 |

3,21 |

28,65 |

3,62 |

||||

|

ппп |

16,1 |

15,72 |

19,21 |

19,39 |

11,77 |

18,28 |

12,4 |

17,48 |

||||

|

Сумма |

99,63 |

99,7 |

99,52 |

99,8 |

100,2 |

99,8 |

100,2 |

99,6 |

||||

Анализ рентгенограммы цементного камня образцов, находившихся 30 сут в растворе H2SO4.показывает на тот факт, что в наружных слоях образцов всех составов содержание Ca(OH)2 значительно меньше, чем во внутренних слоях, гидроксид кальция превращается в гипс CaSO4×2H2O. Во внутренних слоях образцов, хранившихся в растворе H2SO4, обнаруживаются также линии эттрингита 3CaO×Al2O3×3CaSO4×32H2O, который выявлен даже во внутренних слоях цементного камня.

Таким образом, рентгенофазовый анализ подтверждает ранее приведенные результаты физико-химических испытаний образцов, в частности данные о том, что композиции с минерально-химическими добавками являются более стойкими в условиях воздействия сильноагрессивных сред.

Поскольку в составах с минерально-химическими добавками количество образующегося Ca(OH)2 и гидратированных цементных минералов всегда меньше, чем в цементном камне без добавок, то процессы коррозии с образованием гипса и разложением цементного камня под влиянием кислоты имеют замедленную скорость. Поэтому такие композиции являются более стойкими в растворах H2SO4 и других агрессивных веществах, вызывающих коррозии цементного камня.

Литература :

1. Баженов Ю.М. Технология бетона [Текст] – М.: Высшая школа, 1978 – 455 с.

2. Bansal Т.К., Sigh Mohinder, Bed:R.B.L / Effest of concrete // Irans. SAEST – 1988.23. - №2-3. –р.279-280.

3. ГОСТ 24211-80. Добавки к бетонам. Классификация. -М.: Из-во стандартов, 1980.

4. Дусмуродов Т., Шарифов А., Голубев М.Н. Свойства бетона с добавками модифицированных лигносульфонатов // Бетон и железобетон.-1989. -№3. -С.3-4.

5. Etude sur l’ utilization de badase de canne a sure et de sciure de bois en briqueterie // L’ industrie ceramique. –1984. –№783(5) –334-335.

6. Кобулиев, З.В. Энерго- и ресурсосберегающие материалы на основе минерального и растительного сырья [Текст]: Монография / З.В. Кобулиев, С.Э. Якубов / Под ред. А. Шарифова. – Душанбе: Ирфон, 2006. -206 с.

7. М.Д. Бутакова, Ф.А. Зырянов. Исследование свойств бетонных смесей и бетонов на основе мелкозернистых минеральных отходов горного производства [Электронный ресурс] // «Инженерный вестник Дона», 2012, №3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/983 (доступ свободный) – Загл. с экрана. – Яз. рус.

8. Несветаев Г.В., Давидюк А.Н. Влияние некоторых гиперпластификаторов на пористость, влажностные деформации и морозостойкость цементного камня // Строительные материалы. – 2010. - №1. – С. 44

9. П.Н. Курочка, А.В. Гаврилов. Бетоны на комплексном вяжущем и мелком песке. [Электронный ресурс] // «Инженерный вестник Дона», 2013, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2013/1562 (доступ свободный) – Загл. с экрана. – Яз. рус.

10. Саидов, Д.Х. Повышение коррозийностойкости портландцемента смешанными минерально-химическими добавками [Текст]: Автореф. дисс. … канд. техн. наук: 02.00.04 : защищена 13.10.1999 : утв. 10.12.1999 / Саидов Джамшед Хамрокулович – Душанбе, 1999. – 24 с.