Анализ эффективности автоматизации процесса заготовки вторсырьяна производственном предприятии

Аннотация

В работе описан один из основных медов автоматизации процесса заготовки вторсырья, использующий систему массового обслуживания. Исследования выполнены на базе производственно-заготовительного производства по заготовке, обработке и сбыту вторсырья.

Ключевые слова: анализ, автоматизация, эффективность, производство, система массового обслуживания, вторсырье

05.13.06 - Автоматизация и управление технологическими процессами и производствами (по отраслям)

1.Введение

В статье описан один из основных медов автоматизации процесса заготовки вторсырья, использующий типовые решения в комплексе.

Исследования выполнены на базе производственно-заготовительного производства (ПЗП).

Любая система, в которую входит человек, является социальной. Поэтому любую компаниюследует рассматривать как социально-экономическую систему. В данном случае рассматривается линейная система, с линейными взаимодействиями и линейными законами развития. Рассмотрим схему заготовки текстильного вторсырья как социальную систему.

2.Процесс заготовки до автоматизации

Процесс на въезде машины на приемный пунктПЗП:

- Открытие ворот охранником

- Заезд машины на весы

- Водитель выходит из машины и идет к сотруднику ПЗП на весовой для информирования о поставке вторсырья

-

Информирование. Вбивание вручную в АРМ «Заготовка» данных

- о поставщике

- о машине

- о грузе (сорт, вес БРУТТО)

- Водитель идет к машине и садится в нее

- Съезд машины с весов

- Пока машина на весах, охранник закрывает ворота, чтобы контролировать въезд машин на весы, дав, тем самым, весам стабилизироваться и подготовить автоматизированную систему для приемки следующей машины

Похожий процесс происходит на выезде машины с приемного пункта ПЗП:

- Заезд машины на весы

- Водитель выходит из машины и идет к сотруднику ПЗП на весовой для информирования о сдаче вторсырья

-

На весовой оператор ИС:

- Показывает табло с весом машины уже без груза

- Выдает квитанцию с весами БРУТТО и НЕТТО

- Водитель идет к машине и садится в нее

- Съезд машины с весов

- Закрывание ворот

Выше описанный процесс происходит с каждой машиной-поставщиком. Для определения необходимости автоматизации процесса заготовки вторсырья, необходимо делать временные замеры [1]. В результате получаются следующие усредненные результаты (Табл. 1):

Таблица 1. Расчет времени заготовки до автоматизации

|

Действие |

Время (t, сек) |

|

|

Взвешивание (БРУТТО) |

145 |

|

|

Открывание ворот |

20 |

|

|

Заезд машины на весы |

10 |

|

|

Водитель выходит из машины |

30 |

|

|

Информирование о поставщиках |

20 |

|

|

Водитель садится в машину |

30 |

|

|

Съезд машины с весов |

15 |

|

|

Закрывание ворот |

20 |

|

|

Взвешивание (ТАРА) |

145 |

|

|

Заезд машины на весы |

10 |

|

|

Выход водителя из машины |

30 |

|

|

Получение квитанции о весе (НЕТТО) |

40 |

|

|

Водитель садится в машину |

30 |

|

|

Съезд машины с весов |

15 |

|

|

Закрывание ворот |

20 |

|

|

Итого времени на заготовку вторсырья |

сек. |

290 |

|

мин. |

4,83 |

|

В результате на заготовку текстильного вторсырья с одной машины затрачивается 290 секунд, что равняется 4,83 минуты.

1.Автоматизация процесса заготовки

Автоматизация процесса заготовки вторсырья заключается в следующем:

- Устанавливаются шлагбаумы при въезде на весы и създе с весов, чтобы контролировать время нахождение автомобиля на весах и позволить весам стабилизироваться и показывать точный вес. Так же шлагбаумы открываются быстрее, чем раздвижные ворота (проведены временные замеры хронографом);

- Устанавливаются специальные внешние табло, чтобы водитель не выходил из машины и не шел посмотреть на пункт приема данные весов, а находился в машине. Тем самым сокращается время на информирование водителя о весе и ограничивается доступ третьих лиц к информационному и программному обеспечению на пункте приема;

- Каждому водителю от поставщика выдается магнитная карта. Рядом с весами устанавливается считыватель магнитных карт (СМК), приложив к которому магнитную карту водитель, не выходя из машины, автоматически передаст данные о себе и поставщике;

- После выгрузки сырья из автомобиля процесс повторяется, чтобы вычислить чистый вес привезенного вторсырья. Водитель опять прикладывает магнитную карту к СМК и получает квитанцию со всеми данными, по которой он сможет получить деньги за привезенный груз.

Также рассчитывается время с помощью хронографа и в присутствии эксперта, который делает корректировки по времени в случаях, когда процесс заготовки идет не по графику[2]. В результате получаются следующие усредненные результаты (Табл. 2):

Таблица 2. Расчет времени заготовки после автоматизации

|

Действие |

Время (t, сек) |

|

|

Взвешивание (БРУТТО) |

44 |

|

|

Поднятие шлагбаума (№1) при заезде на весы |

7 |

|

|

Заезд машины на весы |

10 |

|

|

Информирование о поставщиках |

20 |

|

|

Поднятие шлагбаума (№2) при създе с весов |

7 |

|

|

Съезд машины |

5 |

|

|

Взвешивание (ТАРА) |

34 |

|

|

Поднятие шлагбаума (№2) при заезде на весы |

7 |

|

|

Заезд машины на весы |

10 |

|

|

Получение квитанции о весе (НЕТТО) |

5 |

|

|

Поднятие шлагбаума (№1) при създе с весов |

7 |

|

|

Съезд машины |

5 |

|

|

Итого времени на заготовку вторсырья |

сек. |

78 |

|

мин. |

1,30 |

|

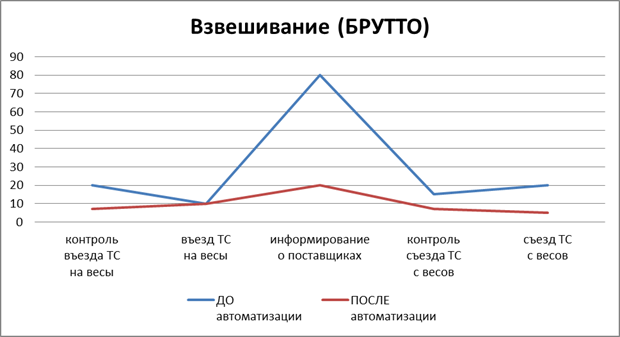

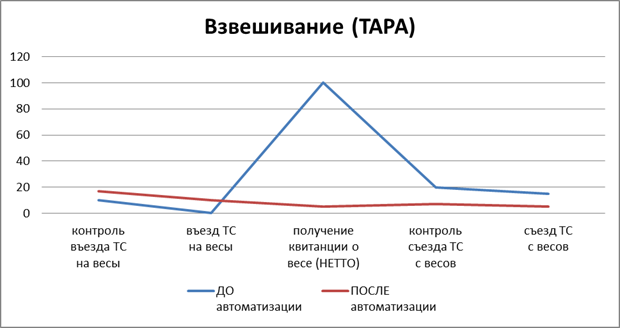

Очень наглядно видна разница во времени до и после автоматизации процесса заготовки на графиках ниже (Рис.1, Рис.2).

Рисунок 1.Время взвешивания (БРУТТО) до и после автоматизации

Рисунок 2.Время взвешивания (ТАРА) до и после автоматизации

1.Математическая модель

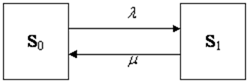

Процесс заготовки вторсырья на производстве можно определить как одноканальную систему массового обслуживания (СМО) с ожиданием и отказами[3].

Характеристики данной СМО:

- Правило FIFO

- Система с одним каналом обслуживания (весовая на приемном пункте ПЗП) (Рис. 3)

- Система с ожиданием (очередью)

- Ожидание ограничено длиной очереди (каждая N-машина выходит из потока, не дождавшись своей очереди: по статистике каждая 6-ая машина)

- Очередь (поток автомобилей) распределена по закону Пуассона

Рисунок 3. Канал обслуживания

Определим вероятностные характеристики пункта приема текстильного вторсырья на ПЗП, работающего в стационарном режиме:

После автоматизации процесса получили увеличение производительности в процессе заготовки (Табл. 3):

Таблица 3. Расчет СМО до и после автоматизации процесса заготовки

|

Действие |

Значение до |

Значение после автоматизации |

Единицы измерения |

|||

|

Дано |

||||||

|

Номер по счету автомобиля, не дождавшегося своей очереди (N) |

6 |

6 |

автомобиль |

|||

|

Время обслуживания автомобиля распределено по показательному закону и в среднем составляет ( |

4,83 |

1,3 |

мин |

|||

|

Интенсивность прибытия автомобилей на обслуживание (λ) |

0,4 |

0,4 |

автомобиль/мин |

|||

|

Решение |

||||||

|

Интенсивность потока обслуживания автомобилей |

|

0,21 |

0,77 |

мин |

||

|

Приведенная интенсивность потока автомобилей |

|

1,93 |

0,52 |

|

||

|

Финальные вероятности системы |

|

0,01 |

0,48 |

|||

|

0,02 |

0,25 |

|||||

|

0,03 |

0,13 |

|||||

|

0,07 |

0,07 |

|||||

|

0,13 |

0,04 |

|||||

|

0,25 |

0,02 |

|||||

|

0,49 |

0,01 |

|||||

|

Вероятность отказа в обслуживании автомобиля |

|

0,94 |

0 |

|||

|

Относительная пропускная способность пункта приема |

|

0,06 |

1 |

|

||

|

Абсолютная пропускная способность пункта приема |

|

0,02 |

0,4 |

автомобиль/мин |

||

|

Среднее число автомобилей в СМО

|

5 |

1,01 |

автомобиль |

|||

|

Среднее время пребывания автомобиля в СМО |

|

24,37 |

2,55 |

мин |

||

|

Средняя продолжительность пребывания заявки в очереди на обслуживание |

|

19,54 |

1,25 |

мин |

||

|

Среднее число заявок в очереди (длина очереди) |

|

4,01 |

0,5 |

шт |

||

Выводы

До автоматизации пункт приема вторсырья не обслуживает автомобили в среднем в 94% случаев[4]. После автоматизации этот процент стремится к нулю, что позволяет увеличить количество заготовки на производственном участке;

- Снизить процент вероятности потери поставщика или машины с заготовкой практически до нуля;

- Ускорить процесс заготовки;

- Обслужить почти в 3 раза больше машин за то же время (но в реальных условиях не бывает такого потока машин с такой очередью);

- Снизить производственные издержки;

- Повысить уровень сохранности данных предприятия.

Список литературы

1.Панкратов С.А., «Система графической аутентификации», «Молодые учёные – развитию текстильной и лёгкой промышленности (ПОИСК-2009): сб. материалов межвузовской научно-технической конференции аспирантов и студентов / ИГТА. – Иваново, 2009.

2.Панкратов С.А., «Проблемы экономики и прогрессивные технологии в текстильной, легкой и полиграфической отраслях промышленности», Всероссийская науч.-техн. конф. (2009, Санкт-Петербург) «Система графической аутентификации»: тез.докл. – СПб.: СПГУТД, 2009;

3.Панкратов С.А., «Комплексная защита корпоративной информации на текстильном предприятии» // Тезисы докладов Международной научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ-2011) – М.: ФГБОУ ВПО «МГТУ им. А.Н. Косыгина», 2011;

4.Панкратов С.А., Фирсов А.В., «Комплекс методов по автоматизации процессов усиления защиты корпоративной информации на примере производственно-заготовительного холдинга по переработке текстильного вторсырья», Современные тенденции развития информационных технологий в текстильной науке и практике: сборник материалов докладов всероссийской научно-технической конференции – Димитровград: ДИТИ НИЯУ МИФИ, 2012.