Вещественный состав и дообжиговые керамические свойства глинистых опок

Аннотация

В статье показана перспективность использования глинистых опок для производства стеновой керамики. Дана их геолого-технологическая классификация. Отражены результаты исследования вещественного состава и дообжиговых керамических свойств. Статья представляет интерес для технологов кирпичных заводов, работников исследовательских лабораторий по испытанию керамического сырья, геологов работающих по нерудному сырью.

Ключевые слова: опока, глина, испытания, пластичность, влажность, усадка, включения, связность.

В настоящее время актуальными задачами в области производства стеновой керамики являются: снижение энерго- и материалоемкости изготовления изделий, улучшение их теплотехнических свойств, ускорение технологического процесса, снижение производственных затрат, улучшение внешнего вида, расширение ассортимента выпускаемой продукции. Выполнение этих задач возможно лишь в случае использования высококачественного сырья. К сожалению, во многих регионах России, и особенно в Южном Федеральном Округе, запасы традиционного качественного глинистого сырья весьма ограничены. Предприятиям приходится использовать глинистое сырье, обладающее неудовлетворительными керамическими свойствами - высокой чувствительностью к сушке, большой воздушной усадкой, наличием крупнозернистых карбонатных включений, присутствием соединений серы, водорастворимых солей и т. д.

Между тем, работы, проводимые на протяжении ряда последних лет в Ростовском государственном строительном университете, совместно с региональными геологическими организациями показали, что кремнистые опал-кристобалитовые породы - опоки и их разновидности (опоковидные породы), могут стать серьезной сырьевой базой промышленности стеновой керамики [1]. Опоки – лёгкие плотные тонкопористые породы, состоящие в основном из мельчайших (менее 0,005 мм) частиц кремнезёма. Средняя плотность составляет 1100-1600 кг/м3, пористость достигает 55 %. Постоянной составляющей опок являются глинистые минералы, присутствующие в том или ином количестве. Типичными или «нормальными» опоками по У.Г. Дистанову, являются опоки, содержащие 54-80 % опалового кремнезема, 10-40 % глинистых минералов и до 10 % песчанистых частиц [2].

Гораздо более широкое распространение в природе в сравнении с «нормальными» опоками имеют глинистые разновидности опок. Они широко развиты в Западной Сибири, районах Поволжья и Дона, на восточных и южных склонах Уральского хребта, в центральных и западных областях России, Ленинградской области, Дальнем Востоке, на о. Сахалин, на Камчатке, Кольском полуострове, Северном Кавказе и в других районах. Проведённые многочисленные лабораторно-технологические исследования показали, что глинистые разновидности опок являются наиболее перспективным сырьём для производства стеновой керамики, т.к. на их основе возможно организовать производство как по способу пластического формования, так и по способу полусухого прессования. На основе проведённых работ

нами была разработана уточнённая геолого-технологическая классификации опок и опоковидных пород, используемых в качестве сырья для производства стеновой керамики, в зависимости от содержания глинистого компонента (табл. 1).

Таблица 1 - Классификация опоковидных пород, в зависимости от содержания глинистых минералов

№№ п/п |

Название породы |

Содержание глинистого |

|

1 |

Опока малоглинистая |

до 20 |

|

2 |

Опока среднеглинистая |

20-35 |

|

3 |

Опока глинистая |

35-50 |

|

4 |

Кремнистая глина |

более 50 |

Для промышленности стеновой керамики большой интерес представляют среднеглинистые и глинистые разновидности опок. Этому благоприятствует ряд предпосылок – вполне удовлетворительные дообжиговые свойства сырья, относительно низкая температура обжига, высокие физико-механические показатели обожженных изделий и т. д. Месторождения опоковидных пород отличаются большой мощностью, выдержанностью состава, располагаются на непахотных землях. На юге России имеются месторождения и ряд крупных проявлений глинистых опок – Степан-Разинское, Авило-Федоровское, Шевченковское, Губское, Шедокское, Севастопольское, Каменоломненское и многие другие.

Регламентированных технических требований к сырьевым материалам для производства керамического кирпича нет. Ранее при изучении сырья для производства керамического кирпича руководствовались требованиями ОСТ 21-78-88 «Сырье глинистое (горные породы) для производства керамических кирпича и камней. Технические требования. Методы испытаний». Срок действия данного нормативного документа истек, но взамен не было разработано и утверждено другого регламентирующего документа. Единых требований не существует и к качеству кремнистых пород - диатомитов, опок и трепелов, каждая отрасль предъявляет к ним свои специфические требования. ГОСТ 530-2007 «Кирпич и камень керамические. Общие технические условия» не предъявляет четких требований к сырьевым материалам для производства стеновой керамики. Согласно п. 5.4 данного нормативного документа «Глинистое сырьё, кремнеземистые породы (трепел, диатомит), лессы, промышленные отходы, золы и др.), минеральные и органические добавки, а также упаковочные материалы и средства транспортирования изделий (поддоны) должны соответствовать требованиям действующих нормативных и технических документов на них». Т. е. производить кирпич практически можно из любого, приемлемого для той или иной технологии, сырья. Предприятие вправе выпускать продукцию по собственным разработанным техническим условиям и опять же из любого приемлемого сырья. Тем не менее, в данном нормативном документе, опоки и опоковидные породы не указываются как потенциальное сырье для производства керамического кирпича. Одной из причин этого является низкая технологическая изученность данного сырья, а также особенности свойств опок. Трепела и диатомиты, так же как и глины, хорошо размокают в воде, опоки являются не размокаемыми или трудноразмокаемыми (размокают при измельчении) [3]. В связи с этим при испытании опоковидных пород, как сырья для стеновой керамики, необходима своя методика, а также технологические схемы производства, разработанные с учетом свойств опок. Весьма важными при испытаниях сырья и выборе технологии являются дообжиговые керамические свойства сырьевых материалов. Нами были изучены дообжиговые свойства глинистых опок ряда типичных месторождений и проведён сравнительный анализ с глинистым сырьём.

Принципиальной разницы в химическом составе между среднеглинистыми, глинистыми опоками и типичным глинистым сырьем для стеновой керамики - суглинками нет (табл. 2). В суглинках кремнезем в основном представлен кварцем, в опоках - опалом, опал-кристобалитом разной степени кристалличности.

Таблица 2 - Усредненный химический состав глинистых опок и суглинков

Породы |

П.п.п. |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

К2О |

Na2O |

|

Глинистые опоки |

2,7- |

59,3- |

7,2-16,5 |

1,0-7,6 |

0,90- |

0,30- |

0,01- |

1,26- |

0,90- |

|

Суглинки |

4,3- |

58,6- |

7,8- |

3,2- |

1,4- |

0,02- |

0,1- |

1,2- |

1,2- |

Химический состав проб глинистых и среднеглинистых опок наиболее типичных месторождений, которые были использованы при проведении исследований, приведён в таблице 3. Количество тех или иных оксидов в определённой мере позволяет предварительно определить специфику керамических свойств опоковидных пород, а также в комплексе с другими методами исследований судить о минералогическом составе.

Таблица 3 – Химический состав глинистых разновидностей опок, % по массеЛитолого-технологический вид опок |

Наименование месторождения опок |

П.п.п |

SiO2 |

AI2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

К2О |

Na2O |

Сумма |

|

Среднеглинистые |

Степан-Разинское |

4,96 |

76,03 |

8,15 |

5,49 |

1,22 |

1,34 |

0,31 |

1,53 |

0,61 |

99,64 |

|

Каменоломненское |

5,75 |

76,37 |

9,63 |

4,10 |

0,81 |

0,76 |

0,29 |

1,34 |

0,54 |

99,59 | |

|

Вольское |

4,41 |

79,41 |

8,03 |

3,82 |

1,03 |

1,05 |

0,35 |

1,29 |

0,42 |

99,81 | |

|

Балашейское |

6,52 |

73,99 |

10,01 |

4,12 |

1,37 |

1,20 |

0,63 |

1,30 |

0,68 |

99,82 | |

|

Сурское |

6,35 |

76,59 |

9,27 |

3,96 |

0,61 |

1,04 |

0,20 |

1,22 |

0,21 |

99,45 | |

|

Авило-Фёдоровское |

5,42 |

74,69 |

8,01 |

5,24 |

2,51 |

0,87 |

0,43 |

1,56 |

0,59 |

99,32 | |

|

Глинистые |

Шевченковское |

5,25 |

71,53 |

12,49 |

4,27 |

1,95 |

1,09 |

0,85 |

1,83 |

0,69 |

99,95 |

|

Несветаевское |

5,21 |

72,64 |

12,95 |

3,65 |

1,61 |

0,68 |

0,45 |

1,40 |

1,03 |

99,62 | |

|

Губское |

5,42 |

70,95 |

13,71 |

4,61 |

1,70 |

0,92 |

0,36 |

1,55 |

0,57 |

99,79 |

Как видно из представленных данных, содержание основного оксида - SiO2 в изученных опоках, изменяется в достаточно широких пределах - от 70,95 % у глинистых разновидностей, и до 79,41 % у опок среднеглинистых глинистых некарбонатных. Суммарное содержание кремнезёма складывается из трёх составляющих: опаловый кремнезём, кремнезем, входящий в состав глинистых минералов и кремнезём, представленный терригенным кварцем. Содержание кремнезёма в глинистых минералах определяется их видом и составляет в среднем по массе: в каолините – 38,9 %, монтмориллоните – 33,4 %, гидрослюдах – 32-40 % и глауконите – 45-58 %, который часто встречается в опоках. По содержанию кремнезёма в определенной мере можно судить о тугоплавкости - больше кремнезёма - выше температура спекания.

Содержание глинозёма в опоках предопределяется почти исключительно присутствием глинистых минералов. В исследованных пробах его от 8,01 % у опок среденеглинистых, и до 13,71 % у опок глинистых. По содержанию Al2O3 можно судить о «глинистости» опок и делать предварительные выводы об их технологических свойствах. Большое содержание глинозёма выше пластичность, связующая способность керамических масс. Принятое для глинистого сырья суждение – выше содержание оксида алюминия, выше огнеупорность, для опоковидных пород не совсем верно, т.к. глинистые минералы, представленные в основном гидрослюдами, наряду с глинозёмом привносят и оксиды-плавни – NaO2, К2О, FеО, Fе2О3, MgO.

Щёлочи представлены оксидом калия и натрия. Общее их содержание колеблется от 1,4 до 2,5 %. Источником их являются глинистые минералы. Na2O более характерен для минералов группы монтмориллонита, К2О указывает на наличие слюдистых минералов и минералов группы гидрослюд. Исходя из преобладания оксида калия, можно сделать предварительный вывод, что основным глинистым минералом опок являются гидрослюды. Известно, что именно щелочи являются наиболее сильными плавнями и их содержанием определяется в большей мере огнеупорность и температура спекания. Железо в опоках присутствует от 1-2 до нескольких процентов, и находится в связанном состоянии в структуре глинистых минералов (глауконит, нонтронит и др.), в виде гидроксидов и в небольшом количестве в виде сульфидов. Гидроксиды железа (гётит, лепидокрокит) обычно концентрируются в микротрещинах опок. Оксиды железа придают более темную окраску (красные, оранжевые, красно-коричневые цвета) опокам после обжига, а также могут значительно снижать температуру обжига. Присутствие оксида кальция в опоках обусловлено наличием карбонатов, и прежде всего, кальцита – СаСО3 . В небольших количествах щёлочноземельные оксиды присутствуют в глинистых минералах (монтмориллонит, бейделит, сапонит). В комплексе со щелочными оксидами и оксидом железа выступают как «несильные» плавни, проявляющие своё влияние при температуре выше 1000 0С. Серный ангидрит, источником которого является в основном гипс и сульфиды железа, присутствует в изученных опоках в небольших количествах – от десятых долей до 0,85 %. Серный ангидрит является вредной примесью, обуславливающей появление высолов на кирпиче, а также обуславливающей повышенную токсичность и агрессивность дымовых газов. Согласно требованиям, предъявляемым к глинистому сырью по ОСТ 21-78-88, сумма соединений серы в пересчете на SO3, должна составлять не более 2,0 %, в том числе сульфидной серы не более 0,3. При наличии SO3 более 0,5 %, в том числе серы сульфидной более 0,3 %, в процессе испытаний должны определяться способы устранения высолов и выцветов на обожженных изделиях путем перевода растворимых солей в нерастворимые.

Минералогический состав и структурные особенности опок в значительной степени оказывают влияние на их технологические свойства. В силу этого детальное изучение минералогического состава является необходимым условием для решения задач, поставленных перед настоящим исследованием. Учитывая особенности состава опок – присутствие аморфных, кристаллических и переходных фаз, тонкозернистая структура, наличие смешанных образований и т.д., для их изучения предусматривался комплекс методов, включающих петрографический, рентгенофазовый, термический анализы, а также электронная микроскопия.

Глинистые опоки породы достаточно крепкие, светло-серого, темно-жёлтого цвета, который при увлажнении приобретает серовато-зеленоватый оттенок. Структура обычно массивная. По небольшим, едва намечающимся, трещинкам часто наблюдается концентрация гидрооксидов железа. Средняя плотность в куске составляет 1,40-1,55 г/см3, истинная плотность около 2,35-2,55 г/см3. В воде начинает размокать при длительном замачивании и механическом воздействии. Предел прочности при сжатии варьирует за счёт микротрещиноватости в очень широких пределах – от 3 до 17 МПа. Излом больше землистый.

При рассмотрении под микроскопом видно, что основная опаловая масса породы буквально «пропитана» глинистым веществом. Это делает затруднительным определение коэффициента преломления основной массы. При большом увеличении видно преимущественно игольчатое и таблитчатое строение основной массы глинистых минералов. Глинистая составляющая представлена в количестве 20-50 %. Встречаются единичные органогенные остатки в виде спикул губок. Алевритовый материал представлен в основном неокатанными зёрнами кварца (до 15 %) и зёрнами глауконита (около 5 %) ярко-зелёного цвета. Достаточно часто наблюдаются относительно крупные (до 0,5 мм) чешуйки слюды. По микротрещинам хорошо просматривается концентрация гидрооксидов железа.

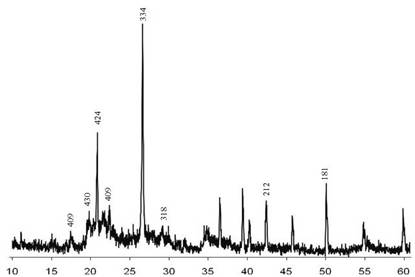

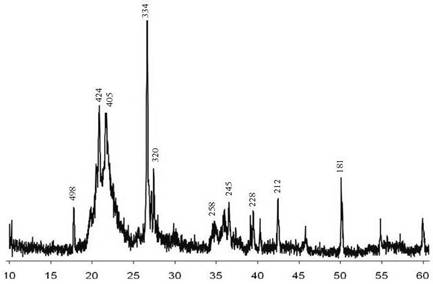

Рентгенографический анализ позволяет наиболее точно диагностировать тонкодисперсные кристаллические соединения, а также определить степень структурного совершенства опалового кремнезёма опок. Метод основан на том, что каждый минерал имеет свою специфическую рентгенограмму с определенным набором дифракционных максимумов различной интенсивности, показывающих расстояния между узлами кристаллической решётки. Рентгенограммы некоторых исследованных проб опок представлены на рисунках 1-3. Набор рефлексов на дифрактограммах опок подтверждает их полиминеральный состав. Наиболее интенсивными и ярко выраженными у всех проб опок являются пики кварца, основными диагностическими линия которого являются линии 334, 424, 224, 245, 228, 212 пм. Так как кварц имеет высокую степень кристалличности, даже при небольшом содержании в породе он чётко диагностируется. Исходя из интенсивности главного пика – 334 пм, можно приблизительно судить о количественном содержании кварца.

Рис. 1. Рентгенограмма опоки Вольского месторождения

Рис. 2. Рентгенограмма опоки Шевченковского месторождения

Рис. 3. Рентгенограмма опоки Степан-Разинского месторождения

Присутствие гало (плавного повышения фона) в области углов 20-250 указывает на присутствие в большом количестве аморфного кремнезёма. При этом отмечается различная степень структурной упорядоченности опала - чем выше гало, тем выше степень раскристаллизации опалового кремнезёма. На рентгенограммах наблюдается небольшой пик, характерный уже для неупорядоченного кристобалита – 405-409 пм. Это говорит о том, что рентгеноморфный опал в процессе диагенеза переходит в кристобалит и процесс этот находится в начальной стадии. Чем выше пик кристобалита и чем более он сдвинут в область малых углов, тем выше степень структурной упорядоченности кристобалита.

По пикам 501 и 998 в глинистых разновидностях опок диагностируются гидрослюды. По интенсивности данных пиков косвенно можно судить об их количестве. Однако в тех же глинистых разновидностях фиксируются и слабые рефлексы монтмориллонита с нечеткими очертаниями, что говорит о присутствии этого минерала или смешаннослойных образований. На рентгенограммах некоторых проб наблюдается небольшой пик, характерный для глауконита – 258 пм. Пики, характерные для минералов из группы плагиоклазов (318-323 пм) обнаруживаются на рентгенограммах некоторых проб опок. Содержание этих минералов совершенно невелико и они, скорее всего, подверглись высокой степени выветривания. В целом, можно отметить, что рентгенограммы изученных литологических разностей опок наряду со схожестью обладают и определёнными отличиями.

Оценка пригодности сырья для производства стеновой керамики предусматривает комплекс испытаний, изложенных в различных источниках. Большинство испытательных лабораторий ориентируется на «Методика испытаний глинистого сырья для производства обыкновенного и пустотелого кирпича, пустотелых керамических камней и дренажных труб» разработанную ВНИИСТРОМом. Лабораторные испытания позволяют сделать предварительные выводы о технологических особенностях сырья и степени его пригодности для производства указанных выше изделий. В комплекс дообжиговых керамических свойств входит определение формовочной влажности, пластичности, связности, сушильных свойств, воздушной усадки и связующей способности. Также обязательным является определение гранулометрического состава и содержание крупнозернистых включений.

Гранулометрический или механический состав глинистого сырья определяется по ГОСТ 21216.2 – 93 «Сырье Глинистое. Метод определения тонкодисперсных фракций». Настоящий стандарт устанавливает метод определения тонкодисперсных фракций способом седиментационного анализа глинистого сырья для керамической промышленности. Метод основан на количественном распределении частиц материала по крупности в зависимости от времени их оседания в жидкой среде и последующем весовом определении полученных фракций по крупности. Подготовка пробы сырья заключается в измельчении (не растирая) вручную или механизированным способом и просеивании через сито с сеткой № 1. Крупные фракции определяют ситовым анализом, а фракции менее 63 мкм методом седиментации. Проведя многочисленные испытания по определению гранулометрического состава опоковидных пород в лаборатории РГСУ, а также в Региональном лабораторном центре «Южгеология», нами было установлено, что в подавляющем большинстве случаев данное сырьё по классификации ГОСТ 9169 – 75 «Сырьё глинистое для керамической промышленности. Классификация» по содержанию фракций менее 1 мкм и 10 мкм относится к группе низкодисперсного сырья. Теоретически повысить содержания тонкодисперсных фракций возможно при весьма тонком измельчении сырья. Однако, при существующих способах подготовки сырья при производстве стеновой керамики, это не достижимо.

Проведённый сравнительный анализ между опоковидными породами и суглинками, являющихся основным сырьём для производства керамического кирпича, по содержанию фракции менее 1 мкм, показал, что, как правило, в суглинках фракции менее 1 мкм больше. Данные результаты были основаны на собственных исследованиях и работах ВНИИСТРОМа им П.П. Будникова [4 и др.]. Низкое содержание тонкодисперсных фракций в опоковидных породах предполагает и особенности других дообжиговых керамических свойств: низкая пластичность, воздушная усадка, малая чувствительность к сушке, и т.д.

К крупнозернистым включениям по ГОСТ 9169 – 75 «Сырьё глинистое для керамической промышленности. Классификация» относятся не размокающие в воде частицы крупностью более 0,5 мм. Определение крупнозернистых включений согласно ГОСТ 21216.4 – 93 «Сырье Глинистое. Метод определения тонкодисперсных фракций» заключается в замачивании сырья с последующей его промывкой на сите с сеткой № 05 и рассевом остатка на ситах с сетками № 05; 1; 2; 3; 5 . Учитывая, что опоки и их разновидности являются трудноразмокаемым сырьём, так же как аргиллиты, туфоаргиллиты, глинистые сланцы, достоверное определение крупнозернистых включений для них не представляется возможным. Проведённые нами многочисленные испытания показали, что опоки закономерно классифицируются как сырьё с высоким содержанием и крупными включениями. При этом результаты по одному и тому же месторождению могут значительному различаться. Это зависит от первичного измельчения сырья при отборе пробы, степени его выветрелости, времени замачивания и т.д. В таблице 4 приведены обобщённые данные по определению крупнозернистых включений различных месторождений и проявлений опоковидных пород с указанными пределами колебаний различных фракций.

Таблица 4 - Обобщённые данные по степени засоренности сырья крупнозернистыми включениями

Остатки на ситах, % |

Сумма, |

Макроскопическое описание включений |

Наименование группы | ||

|

> 5 мм |

1-5 мм |

1-0,5 мм | |||

|

2,8-42,1 |

1,2-21,6 |

0,9-8,6 |

4,9-72,3 |

Не размокшие частички опок. |

С высоким содержанием, с крупными-средними включениями. |

При испытаниях сырья для производства стеновой керамики изготовление лабораторных образцов проводят по пластическому методу формования. Подсушенное сырьё измельчают до прохождения через сито с диаметром отверстий 2-3 мм. При этом, как указывают многие исследователи, важнейшим показателем, определяющим свойства масс, является влажность. Под формовочной влажностью или водой затворения понимают количество воды, необходимое для придания керамической массе нормальной рабочей консистенции, при которой масса, проявляя пластические и формовочные свойства, сохраняет без деформации приданную форму (нагрузка руки человека – 0,1-0,2 МПа) и при раскатывании не прилипает к рукам и металлу. В большинстве случаев, необходимую консистенцию определяют визуально. Хотя в некоторой степени этот способ субъективен и не имеет строгого научного обоснования, он доказал свою длительную практическую полезность.

Для глинистых опок, как показали испытания, формовочная влажность в сравнении с глинами, значительно выше, и колеблется в очень широких пределах - от 30 до 47 %. Это обусловлено, прежде всего, микропористой структурой. Также влияние на формовочную влажность оказывает влияние вещественный состав – более «чистые» разновидности опок имеют большую формовочную влажность, глинистые меньшую.

Проведённые эксперименты показали, что степень измельчения практически не влияет на величину формовочной влажности опок и опоковидных пород. Порошки фракции 0-0,16 мм и 0-2,5 мм имеют практически одинаковую формовочную влажность. Это обусловлено опять же микропористой структурой породы. Эффективный диаметр пор у относительно крупнопористых и трепеловидных опок колеблется в пределах от 80 до 110 Ǻ, а удельная поверхность – от 90 до 130 м2/г. Мелкопористые опоки имеют эффективный диаметр пор < 60 Ǻ и удельную поверхность менее 90-60 м2/г. Степень измельчения в указанных пределах не может повлиять на величину удельной поверхности, и соответственно, на величину формовочной влажности.

Пластичностью называют способность увлажненной керамической массы деформироваться при воздействии механической нагрузки без нарушения сплошности и сохранять полученную форму после снятия нагрузки. Пластичные свойства керамического сырья характеризуются влажностью и изменяются для одного и того же глинистого сырья в зависимости от водосодержания. Пластичность является важной характеристикой глинистого сырья, и её определение является обязательным даже при испытании рядовых проб. Классификация сырья по пластичности осуществляется согласно ГОСТ 9169 – 75 «Сырьё глинистое для керамической промышленности. Классификация». Выделяют следующие группы сырья – высокопластичные (число пластичности свыше 25), среднепластичные (число пластичности 15-25), умереннопластичные (число пластичности 7-15), малопластичные (число пластичности 3-7) и непластичные (не дают пластичного теста).

Существуют различные методы определения пластичности. В технологии керамики принят метод А.М. Васильева, основанный на определении разности влажностей массы, соответствующих нижней границе текучести и границе раскатывания. Подготовка пробы заключается в её измельчении до полного прохождения через сито с сеткой 0,5. В таблице 5 представлены результаты определения пластичности некоторых из изученных месторождений глинистых опок. В основном они являются умереннопластичными и иногда могут входить в группу среднепластичного сырья. Малоглинистые разновидности малопластичны. В целом в первом приближении можно утверждать, что больше содержится глинистого компонента, тем более пластичным является исходное сырьё. В сравнении с глинистым сырьём у опок значительно выше влажность границы текучести и границы раскатывания, что закономерно, учитывая микропористую структуру сырья.

Таблица 5 - Результаты определения пластичности

|

№№ |

Название |

Границы, % |

Число |

Наименование | |

|

Текучести |

Раскатывания | ||||

|

1 |

Каменоломненское |

50,2 |

41,2 |

9,0 |

Умереннопластичные |

|

2 |

Вольское |

47,9 |

36,5 |

11,4 |

Умереннопластичные |

|

3 |

Балашейское |

52,0 |

43,7 |

8,3 |

Умереннопластичные |

|

4 |

Сурское |

46,4 |

35,8 |

10,6 |

Умереннопластичные |

|

5 |

Авило-Фёдоровское |

48,3 |

40,9 |

7,4 |

Умереннопластичные |

|

6 |

Шевченковское |

55,3 |

37,5 |

17,8 |

Среднепластичные |

|

7 |

Несветаевское |

47,7 |

34,8 |

12,9 |

Умереннопластичные |

|

8 |

Губское |

39,2 |

24,7 |

14,5 |

Умереннопластичные |

|

9 |

Шедокское |

40,8 |

26,9 |

13,9 |

Умереннопластичные |

Однако следует сказать, что проводимые нами параллельные испытания показывали достаточно большое расхождение в результатах. Согласно ГОСТ 21216.1 – 93 расхождения между двумя параллельными испытаниями для умереннопластичного сырья не должны превышать 2 %, для среднепластичного сырья 3 %. Как правило, для опок расхождения превышали указанные значения. На наш взгляд, связано это с камневидной не размокаемой структурой опок. При подготовке проб в зависимости от прочности, твёрдости исходной пробы, времени измельчения, навыков исследователя, проводящего испытания, гранулометрический состав подготовленной пробы оказывается различным. Соответственно и результаты по определению пластичности оказываются различными. Проведённые исследования показали, что более тонко измельчено сырьё, тем пластичность оказывается выше. Это закономерно, учитывая природу пластичности. На рисунке 4 приведены результаты по определению пластичности для порошков различного зернового состава, характеризуемые наибольшей крупностью зёрен 0,08; 0,16; 0,315 и 0,5 мм. Усредненный зерновой состав измельчённого сырья, приведён в таблице 6.

Рис. 4. Влияние степени измельчения на пластичность

Важной характеристикой при испытаниях сырьевых материалов для производства стеновой керамики является определение сушильных свойств. Чувствительность к сушке определяет способность отформованного сырца противостоять без трещин и деформаций внутренним напряжениям, возникающим в результате удаления воды затворения. Эта способность численно выражается коэффициентом чувствительности.

Чувствительность к сушке зависит от минерального состава сырья, дисперсности, пористости, особенностей тепло - и массообмена и ряда других факторов. Для глинистого сырья характерно является то, что каолиновые глины менее чувствительны к сушке, а монтмориллонитовые отличаются максимальной чувствительностью. Гидрослюдистые глины занимают промежуточное положение. Существует два метода определения коэффициента чувствительности к сушке – метод, разработанный З.А. Носовой и метод А.Ф. Чижского. Метод Носовой основан на следующем утверждении - чувствительность к сушке тем выше, чем больше объёмное содержание воды в образце в момент окончания усадки. В качестве критерия используется отношения объёмной усадки (уменьшения объёма) в сушке к пористости образца в воздушно-сухом состоянии. Метод А.Ф. Чижского основан на облучении образца мощным лучистым тепловым потоком до момента появления в нём трещин. Значения периода облучения в секундах и является критерием чувствительности к сушке: высокочувствительные – менее 100 сек.; среднечувствительные – 100-180 сек. и малочувствительные – более 180 секунд. Метод А.Ф. Чижского нашёл более широкое практическое применение, т.к. является прямым методом и даёт возможность сравнивать показатели для различных видов сырья.

Проведённые нами исследования показали, что глинистые опоки являются сырьём преимущественно среднечувствительным и малочувствительным к сушке. При облучении лучистым тепловым потоком на образцах не образуется трещин вплоть до полного высыхания, не смотря на высокую формовочную влажность. Связано это, прежде всего, с пористой микроструктурой сырья, обуславливающей высокую газо- влагопроницаемость. При интенсивной сушке образцы «легко» отдают влагу, без возникновения внутренних напряжений. Также одним из факторов, обуславливающих малую чувствительность к сушке, является относительно небольшая воздушная усадка. При этом определённое влияние оказывает степень измельчения исходного сырья. С увеличением крупности зёрен исходного сырья чувствительность к сушке снижается. На рисунке 5 показано влияние зернового состава, характеризуемого наибольшей крупностью зёрен 0,315; 0,63; 1,25 и 2,5 мм, исходного измельчённого сырья на чувствительность к сушке. Для примера взяты некоторые месторождения из исследованных глинистых разновидностей опок – Шевченковское, Шедокское, Каменоломненское. Усредненный зерновой состав измельчённого сырья приведён в таблице 6.

Рис. 5. Влияние степени измельчения на чувствительность к сушке

Таблица 6. - Зерновой состав измельченных проб опок

Наибольшая крупность зёрен измельчённого сырья, мм |

Содержание фракций, мм, % по массе | ||||

|

2,5-1,25 |

1,25-0,63 |

0,63-0,315 |

0,315-0,16 |

< 0,16 | |

|

2,5 |

13-17 |

19-24 |

16-21 |

17-22 |

23-28 |

|

1,25 |

- |

16-22 |

22-26 |

24-28 |

28-34 |

|

0,63 |

- |

- |

20-28 |

28-34 |

42-48 |

|

0,315 |

- |

- |

- |

38-50 |

50-62 |

Уменьшение объёма изделий при сушке называют воздушной усадкой. При сушке происходит удаление технологической связки (воды), за счёт чего происходит уменьшение линейных размеров. Знание воздушной усадки позволяет прогнозировать поведение сырца в процессе сушки и рассчитывать режимы сушки, определять размеры свежеотформованного сырца с целью получения изделий заданного размера. На практике, как правило, оперируют линейной воздушной относительной усадкой, выражающейся изменением размеров образца в процентах от его начальной длины. Для различных глин воздушная усадка колеблется в широких пределах: от 3-4 % для тощих (непластичных) и до 12-14 % для жирных (высокопластичных) монтмориллонитовых глин. Значительная усадка является одной из причин появления трещин и коробления изделий, происходящих в результате действия внутренних напряжений. Из опыта производства стеновой керамики по пластическому способу формования известно, что для получения бездефектного сырца воздушная усадка не должна превышать 6-7 %. При превышении данных показателей необходимы достаточно мягкие продолжительные режимы сушки. При сушке усадка сырца происходит до определённого предела – пока отдельные частицы полностью не придут во взаимное соприкосновение. Дальнейшее удаление воды происходит за счёт её испарения из межзерновых пор и капилляров. Усадка при удалении «воды пор» отсутствует. Помимо свойств сырья или эндогенных факторов на воздушную усадку оказывают влияние «внешние» факторы – количество воды затворения, способы подготовки формовочной массы, режимы сушки. При интенсивной сушке усадка меньше, чем при мягких режимах в естественных (комнатных) условиях.

В таблице 7 представлены результаты определения воздушной усадки некоторых из изученных месторождений глинистых опок измельчённых до наибольшей крупности зёрен 2,5 мм. Степень измельчения оказывает существенное значение на показатели воздушной усадки. Чем более тонко измельчено сырьё, тем значения воздушной усадки выше. На рисунке 6 показано влияние степени измельчения на воздушную усадку для опоки Авило-Фёдоровского месторождения, относящейся к виду среднеглинистых опок, Шевченковского месторождения, являющейся глинистой опокой. Усредненный зерновой состав измельчённого сырья, характеризуемый максимально крупностью зёрен 2,5; 1,25; 0,63 и 0,315 мм приведён в таблице 6. Данные закономерности характерны и для глинистого сырья, а также бетонов и растворов. Связано это с тем, что более крупные частицы являются структурообразующими элементами, и они в первую очередь, приходят при сушке во взаимное соприкосновение, препятствуя усадке. Следует отметить, что высушенные образцы-кирпичики для определения воздушной усадки видимых дефектов не имеют. Отсутствуют трещины, посечки, коробление.

Таблица 7 - Результаты определения воздушной усадки

№№ п/п |

Название |

Воздушная усадка, % |

|

1 |

Степан-Разинское |

4,8 |

|

2 |

Каменоломненское |

4,4 |

|

3 |

Вольское |

4,6 |

|

4 |

Балашейское |

5,1 |

|

5 |

Сурское |

3,4 |

|

6 |

Авило-Фёдоровское |

4,6 |

|

7 |

Шевченковское |

5,7 |

|

8 |

Несветаевское |

6,3 |

|

9 |

Губское |

5,8 |

|

10 |

Шедокское |

5,0 |

Связность – способность глинистого теста при высыхании сохранять приданную ему форму благодаря силам сцепления частиц. Усилие, которое нужно приложить для разделения частиц, характеризует степень связности. Связующей способностью глин принято называть их свойство связывать частицы непластичных материалов, сохраняя при этом способность массы и давать после сушки достаточно прочный полуфабрикат (сырец), который может выдерживать последующие производственные операции – транспортирование, пакетирование и т.д. Связность оценивается различными способами. По одному из них связующая способность определяется максимальным содержанием нормального песка (по ГОСТ 6139-2003) , при добавлении которого масса имеет число пластичности 7. Для высокопластичных глин содержание песка обычно превышает 50 %, для пластичных составляет 20-50 %, для тощих меньше 20 %. Камнеподобное сырьё, к которому относятся и опоки, песок не связывает, и пластичного теста не образует. Также связность определяют по пределам прочности при сжатии, растяжении и изгибе образцов, отформованных пластическим способом из теста нормальной формовочной влажности и высушенных при температуре 105-110 0С. Этот способ нашёл более широкое применение при испытаниях глинистого сырья. Это отражено и в ГОСТ 9169 – 75 «Сырьё глинистое для керамической промышленности. Классификация».

Рис. 6. Влияние степени измельчения на воздушную усадку

Исследования по определению связности опоковидного сырья проведённые путём определения механической прочности на изгиб образцов в сухом состоянии представлены в таблице 8. Степень измельчения сырья характеризовалась зерновым составом с максимальной крупностью зёрен 2,5 мм. Как видно, в сравнении с глинистым сырьём, опоки отличаются пониженной механической прочности на изгиб образцов в сухом состоянии. Глинистые и, частично, среднеглинистые разновидности относятся к группе сырья с умеренной механической прочностью.

Таблица 8 - Результаты определения механической прочности на изгиб образцов в сухом состоянии

№№ п/п |

Название |

Механическая прочность на |

|

1 |

Степан-Разинское |

1,9 |

|

2 |

Каменоломненское |

2,3 |

|

3 |

Вольское |

1,9 |

|

4 |

Балашейское |

2,0 |

|

5 |

Сурское |

2,1 |

|

6 |

Авило-Фёдоровское |

1,7 |

|

7 |

Шевченковское |

2,6 |

|

8 |

Несветаевское |

2,9 |

|

9 |

Губское |

3,1 |

|

10 |

Шедокское |

2,7 |

Низкая механическая прочность высушенных образцов обуславливает разрушение нижних рядов кирпича при многоярусной садке на печные вагонетки в туннельных печах и особенно при пакетировании его в кольцевых печах. Данное обстоятельство имеет существенное значение в производственных условиях. Степень измельчения оказывает существенное значение на показатели механической прочности высушенных образцов - чем более тонко измельчено сырьё, тем выше показатели. Это объясняется увеличением общей удельной поверхности зёрен материала, сопровождаемым ростом свободной поверхностной энергии, увеличением числа контактов зёрен в единице объёма. Все это приводит к увеличению связности и увеличению прочности.

Проведённые исследования позволили оценить дообжиговые керамические свойства глинистых опок и сравнить их с традиционным глинистым сырьём. Это ускорит их широкое вовлечение в производство стеновой керамики с улучшенными эксплуатационными свойствами.

Литература:

1. Котляр В.Д., Талпа Б.В. Опоки – перспективное сырье для стеновой керамики // Строительные материалы. – 2007. - № 2. – С. 31-33.

2. Дистанов У.Г. Кремнистые породы СССР. – Татарское книжное издательство, 1976. - 412 с.

3. Ашмарин Г.Д., Соколова С.Е., Шейман Е.Ш., Климцов Е.Я., Лапин Ю.А. Рекомендации по совершенствованию технологии производства керамического кирпича полусухого прессования. – М.:ВНИИстром им. П.П. Будникова, 1988. – С. 38.

4. Кондратенко В.А. Взаимосвязь между пластичностью и грансоставом глинистых материалов. Сб. тр. ВНИИСтром 68 (96): Совершенствование технологии керамических стеновых материалов. М., 1990. – С. 43-52.