Электронно-лучевая обработка оптических компонентов на основе боро-лантановых стекол, применяемых в приборе ориентации по Полярной звезде

Аннотация

В статье сообщается о результатах электронно-лучевой обработки (ЭЛО) поверхностей оптических компонентов, изготовленных из боро-лантанового стекла марки СТК119, применяемых в оптико-электронных приборах системы ориентации космических аппаратов.

Авторы статьи указывают на высокие требования к характеристикам оптических деталей данного класса приборов, а также на имеющиеся объективные трудности достижения этих характеристик традиционными технологическими методами. В качестве одного из альтернативных методов для указанных целей, в дополнение к обычным методам обработки, предлагается использовать также электронно-лучевую обработку поверхностей оптических деталей.

В статье дается краткое описание основных физических и химических процессов, происходящих в приповерхностном слое оптической детали из боро-лантанового стекла СТК119, подвергающейся электронно-лучевой обработке.

Ключевые слова: электронно-лучевая обработка, оптическое стекло, поверхностный слой.

Введение

Технический уровень оптико-электронного прибора в определяющей степени зависит от качества входящих в его состав оптических деталей. В свою очередь, качество оптических деталей определяется точностью формы, стабильностью во времени оптических характеристик и способностью длительно противостоять негативным воздействиям среды, в которой эксплуатируется изделие. Применительно к прибору ориентации космического аппарата выполнение таких требований становится еще более значимым в силу автономности его существования.

Оптические свойства применяемых при изготовлении деталей стекол (показатель преломления, коэффициент дисперсии и другие), являются определяющими при выборе марки стекла и достижения наилучших оптических характеристик прибора, минимизации аберраций. Однако, нередко уникальные оптические свойства стекол соседствуют с невысокими технологическими показателями – низкой химической устойчивостью, механической прочностью и т.д. Как правило, это обуславливается химическим составом самого стекла, наличием в нем нестойких стеклообразующих компонентов. К таким стеклам относится боролантановое стекло СТК119.

Механическая прочность и химическая устойчивость зависит как от стеклообразующих компонентов материала, так и от состояния поверхности оптического стекла, которая формируется на технологических операциях изготовления оптико-электронного прибора. Получение атомарно-гладкой полированной поверхности на боролантановых стеклах традиционными методами шлифования и полирования представляет собой непростую задачу.

Опыт показывает, что успешная обработка (полирование) боролантанового стекла до оптического класса чистоты требует немалой трудоемкости и возможна лишь в среде с определенным значением pH.

Вследствие этого появляется необходимость в дополнительных методах обработки поверхности для повышения ее устойчивости к воздействию окружающей среды и стабилизации оптических характеристик деталей.

С целью улучшения технико-эксплутационных и спектральных характеристик диссектора на базе суперортикона ЛИ 619 в целом предлагается осуществлять подготовку входной поверхности оптических деталей оптико–электронных приборов для искусственных спутников земли (ИСЗ) в вакууме ленточным электронным лучом.

Полагается, что за счет изменения морфологии поверхности (термостимулированное изменение элементного состава, появление новых связей между элементами, удаление нарушенного слоя (НС) и остаточных атомов травителей и моющих средств (загрязнений) при нагреве, повысится механическая и химическая устойчивость оптических деталей из боролантанового стекла марки СТК119, кроме того, силы поверхностного натяжения сформируют атомарно-гладкую, бездефектную поверхность.

Краткое описание прибора ориентации по Полярной звезде

Прибор ориентации по Полярной звезде представляет собой двухкоординатный прибор, формирующий информацию об угловом направлении на Полярную звезду в приборной системе координат, связанной с посадочной плоскостью прибора.

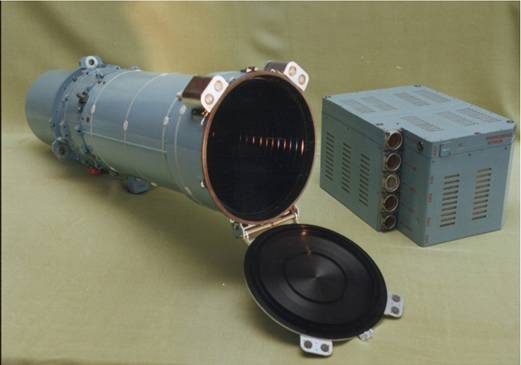

Рисунок 1. Прибор ориентации по Полярной звезде.

Приемником излучения является диссектор, физический принцип действия которого следующий:

При освещении фотокатод испускает с поверхности электроны, плотность которых соответствует распределению освещённости на поверхности. Созданное таким образом на фотокатоде электронное изображение переносится электрическим полем в однородном магнитном поле, фокусирующем это изображение, к электронному умножителю (ЭУ). Разложение электронного изображения на отдельные электрические сигналы осуществляется магнитным полем отклоняющих катушек, изменяющемся в двух взаимно-перпендикулярных направлениях относительно оси входного отверстия ЭУ. Затем, с коллектора ЭУ эти сигналы поступают в усилитель автоматической системы.

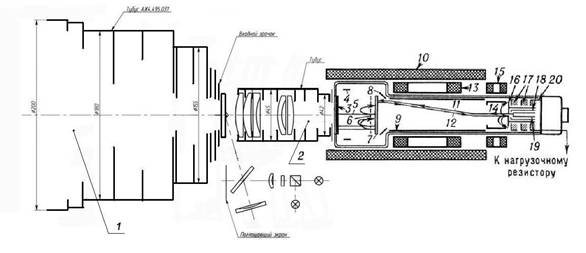

Схема оптико-электронного прибора показана на рисунке 2. Блок диафрагм с антиотражающим покрытием выполняет роль светозащитной бленды и предохраняет фотоприемник от засветок. Степень ослабления тубусом 1 падающего светового потока составляет до 100000 ед. Объектив проецирует изображение звездного неба на фотокатод диссектора, сигнал считывается, усиливается и передается на БЦВМ для выработки управляющего сигнала и корректировки положения КА (ИСЗ).

Рисунок 2. Схема оптико-электронного прибора ориентации по Полярной звезде.

1-блок диафрагм; 2-оптический блок; 3-фотокатод (ФК); 4-ускоряющий электрод; 5-поток фотоэлектронов; 6-сетка мишени; 7-плёнка мишени; 8-электрод, создающий тормозящее поле; 9-фокусирующий электрод; 10-фокусирующая катушка; 11-считывающий электронный луч; 12-обратный луч; 13-отклоняющая катушка; 14-цилиндр вторичного электронного умножителя (ВЭУ); 15-корректирующая катушка; 16-анод электронного прожектора (первый динод ВЭУ); 17-диноды ВЭУ; 18-управляющий электрод прожектора; 19-термокатод прожектора; 20-коллектор ВЭУ.

Спектральная характеристика данного прибора определяется спектральной характеристикой пропускания объектива и спектральной чувствительностью диссектора на базе суперортикона ЛИ619-2 ОДО.335.708ТУ, основные технические характеристики которого, наряду с характеристиками других диссекторов, приведены в таблице 1.

Таблица 1

|

Наименование |

Область спектральной чувствительности, нм |

Ток сигнала, |

Разрешающая |

Освещенность на катоде, |

Световая чувствительность |

Скорость счета сигнальных (темновых) импульсов, имп/c, не менее (не более) |

|

ЛИ 604К-1 |

320 - 800 |

10 |

125 |

2.8 · 103 (2 мин) |

- |

- |

|

ЛИ 610 |

320 - 800 |

25 |

- |

(0.2) |

- |

4.5 · 104 (100) |

|

ЛИ 610-1 |

320 - 800 |

- |

- |

- |

- |

6 · 104 (100) |

|

ЛИ 610-2 |

320 - 800 |

10 |

- |

- |

- |

4.5 · 104 (100) |

|

ЛИ 619 |

320 - 800 |

10 |

- |

5.0 · 103 (3 мин) |

90÷120 |

4.5 · 104 |

|

ЛИ 619-1 |

320 - 800 |

10 |

- |

5.0 · 103 (3 мин) |

90÷120 |

4.5 · 104 (100) |

|

ЛИ 619-2 |

320 - 800 |

- |

- |

5.0 · 103 (3 мин) |

более 120 |

6 · 104 (100) |

|

ЛИ 619-3 |

320 - 800 |

- |

- |

- |

- |

- |

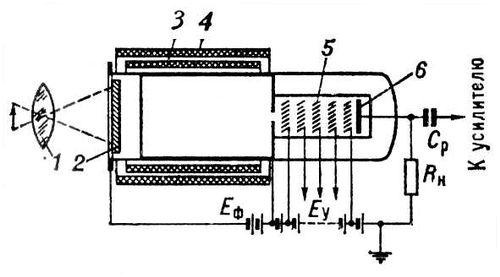

Конструкция диссектора (Рисунок 3) представляет собой стеклянную цилиндрическую колбу, состоящую из двух секций: секции переноса и секции усиления. В первой секции происходят преобразование оптического изображения от фотокатода, нанесенного на внутренней стороне торцевой поверхности колбы и его перемещения в двух направлениях относительно отверстия диафрагмы. В секции умножения располагаются диноды и коллектор, на котором собираются электроны после их усиления динодной системой.

Рисунок 3. Диссектор. 1 - объектив; 2 - фотокатод; 3 - отклоняющая катушка; 4 - фокусирующая катушка; 5 - электронный умножитель; 6 - коллектор электронного умножителя; ЕФ - источник постоянного напряжения, подаваемого на фокусирующую катушку; Еу - источник постоянного напряжения, подаваемого на электроды электронного умножителя; Rн - резистор в качестве сопротивления нагрузки, на концах которого образуется напряжение сигналов; Ср - конденсатор, разделяющий электрические цепи по постоянному току.

Линзы, входящие в состав объектива, изготавливаются из боролантанового стекла марки СТК119. Выбор этого материала в данном случае обусловлен, прежде всего, необходимостью обеспечения требуемой спектральной характеристики чувствительности прибора для возможности однозначной идентификации звезды заданного спектрального класса.

Электронно-лучевая обработка оптических деталей

Обработка оптических деталей электронным лучом заключается в оплавлении поверхности материала стекла на глубину не более 1 мкм в режиме полного отбора тока вторичных электронов из зоны обработки. Для устойчивого оплавления поверхности оптической детали энергия электронного луча выбирается в пределах 2,1–2,4 кэВ, что для боролантанового стекла соответствует энергии первичных электронов, при которой ВЭЭ равна единице. Отбор вторичного тока осуществляется на коллектор, конструктивно связанный с технологической оснасткой.

Лабораторная электронно-лучевая установка (рисунок 4) разработана на базе вакуумного агрегата ВА2–3, полупромышленный вариант установки разрабатывался на базе установок вакуумного напыления «Аратория» и УВН 71–П3 с турбомолекулярным высоковакуумным насосом. Для обработки оптических деталей в ТТИ ЮФУ разработана специальная технологическая оснастка и карусельного типа накопитель. Конструкция пушки обеспечивает формирование ленточного электронного пучка размером 50х0.4 мм, достижения температуры предварительного нагрева до 8000 °С и скорости обработки подложки электронным лучом до 20 см/с.

Рисунок 4. Схема электронно-лучевой обработки.

1– электронная пушка; 2– электронный луч; 3– коллектор вторичных электронов; 4– подложка; 5– вторичные электроны.

Электронно-лучевой обработке подвергались образцы стекол СТК-119, представляющие собой полированные плоскопараллельные пластинки (подложки) размером 10х10 и 20х20 мм, толщиной 1- 2 мм. Предварительная обработка (шлифование и полирование) осуществлялась традиционным механическим способом. Часть подложек, не подвергавшаяся воздействию ЭЛО, использовалась в качестве образцов сравнения.

Математическое описание процессов в поверхностных слоях стекла при ЭЛО

При воздействии электронных пучков на поверхность обрабатываемого образца происходит множество различных процессов, в результате которых проникающие в него частицы, испытав многократное упругое и неупругое рассеяния и потеряв свою первоначальную энергию, термализуются, и основная часть энергии, вводимой в облучаемое изделие, в конечном итоге превращается в тепло. Облученное вещество разогревается до степени, определяемой балансом поступающей от пучка энергии и выносом этой энергии из области воздействия за счет теплопроводности, выброса вещества и излучения. В результате теплового воздействия электронных пучков в веществе происходят следующие модифицирующие процессы:

• быстрый нагрев мишени (и быстрое охлаждение при импульсном воздействии);

• плавление материала мишени;

• поверхностное и объемное испарение или сублимация (возгонка в пар и газ, минуя жидкую фазу);

• разложение сложных по составу веществ с образованием твердых (кластеры) и жидких (капли) фрагментов;

• синтез соединений.

Форма и размеры зоны проплавления подложки при взаимодействии электронного луча с веществом могут быть получены в результате анализа распределения температурного поля. Распределение температурного поля образца описывается дифференциальным уравнением [(2)]![]() , (1)

, (1)

здесь α - коэффициент температуропроводности, V- скорость движения луча.

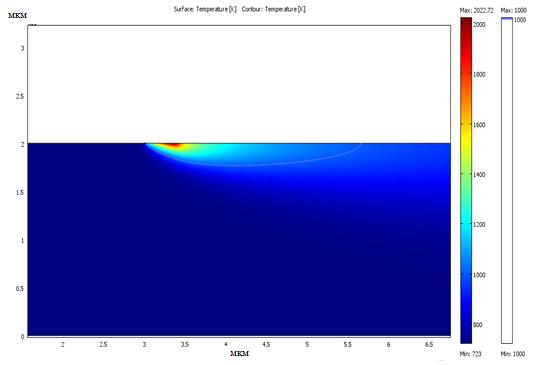

Из решения уравнения (1) методом конечных элементов [(2), (4)] были определены режимы обработки, распределение температуры в объёме подложки (рисунок 5), размеры зоны расплава и характерное время существования жидкой ванны (таблица 2).

Таблица 2

Характеристические параметры ЭЛО подложки

P, Вт/см2 |

DП, 0С |

Хн, см |

Хm, см |

⌉m, см |

⌉, с |

|

8,4∙10-2 |

18 |

1,8∙10-3 |

1,5∙10-4 |

2,0∙10-3 |

5,0∙10-4 |

Рисунок 5 Распределение температурных полей в образце при электронно-лучевой обработке.

Изменение макроскопического профиля поверхности жидкой фазы обусловлено влиянием сил поверхностного натяжения. Динамика изменения профиля в случае синусоидального гофра определяется формулой:![]() (2)

(2)

Где Rz - высота неровностей профиля по десяти точкам, описывается уравнением [(5)]:![]() , (3)

, (3)

здесь ![]() – поверхностная энергия, обусловленная силами поверхностного натяжения,

– поверхностная энергия, обусловленная силами поверхностного натяжения, ![]() – коэффициент вязкости, периодичность неровностей равна среднему шагу неровностей профиля -

– коэффициент вязкости, периодичность неровностей равна среднему шагу неровностей профиля - ![]() =L. Это уравнение описывает вязкое течение жидкости под действием лапласовского давления

=L. Это уравнение описывает вязкое течение жидкости под действием лапласовского давления ![]() . Характерное время релаксации процесса сглаживания дефекта поверхности будет определяться соотношением

. Характерное время релаксации процесса сглаживания дефекта поверхности будет определяться соотношением![]() (4)

(4)

Вязкость стекла является термически активируемым процессом. В отличие от жидкости вязкое течение в аморфных материалах характеризуется отклонением от закона Аррениуса [(6)]. Энергия активации вязкости изменяется от большой величины ![]() (при низких температурах в стеклообразном состоянии) до малой величины

(при низких температурах в стеклообразном состоянии) до малой величины ![]() (при высоких температурах в жидкообразном состоянии). Значения вязкости при низких температурах приведены в таблице 3.

(при высоких температурах в жидкообразном состоянии). Значения вязкости при низких температурах приведены в таблице 3.

Таблица 3. Зависимость вязкости от температуры

T, K |

598 |

625 |

670 |

705 |

|

η, Па |

1014,5 |

1013 |

1010 |

108 |

Температура плавления стекла соответствует температуре, при которой вязкость стекла равна 10 Па![]() с. В процессе выполнения экспериментальных работ была зафиксирована температура плавления, примерно равная 1000 К. Использование вышеперечисленных данных о зависимости вязкости от температуры позволили построить аналитические зависимости. Согласно модели Вогеля, Таммана и Фулшера (VTF-модель), искомая зависимость имеет вид:

с. В процессе выполнения экспериментальных работ была зафиксирована температура плавления, примерно равная 1000 К. Использование вышеперечисленных данных о зависимости вязкости от температуры позволили построить аналитические зависимости. Согласно модели Вогеля, Таммана и Фулшера (VTF-модель), искомая зависимость имеет вид:![]() , (5)

, (5)

здесь константы ![]() -4.733,

-4.733, ![]() 38°C были получены с использованием метода наименьших квадратов. Аппроксимируя полученное выражение (5) уравнением Аррениуса

38°C были получены с использованием метода наименьших квадратов. Аппроксимируя полученное выражение (5) уравнением Аррениуса ![]() , были рассчитаны энергия активации

, были рассчитаны энергия активации ![]() и

и ![]() , параметр ломкости Доремуса равен

, параметр ломкости Доремуса равен ![]() , что характерно для хрупких материалов.

, что характерно для хрупких материалов.

Решение задачи позволило определить режимы обработки, распределение температуры в объёме подложки, размеры зоны расплава и оценить характерное время существования жидкой ванны. Ширина зоны проплавления равна l = 2.8 мкм, глубина – h = 1.2 мкм, время существования жидкой фазы определяется из соотношения ![]() = 0.16 мс. Среднее время формирования поверхности, рассчитанной по (4), составило

= 0.16 мс. Среднее время формирования поверхности, рассчитанной по (4), составило ![]() 0.03 мс. Из сравнения времени существования жидкой ванны и формирования поверхности следует

0.03 мс. Из сравнения времени существования жидкой ванны и формирования поверхности следует ![]() , что процесс релаксации происходит непосредственно под лучом, на самой ранней стадии образования расплава

, что процесс релаксации происходит непосредственно под лучом, на самой ранней стадии образования расплава

За время существования жидкой ванны происходят образование метабората лантана и формирование гладкой поверхности.

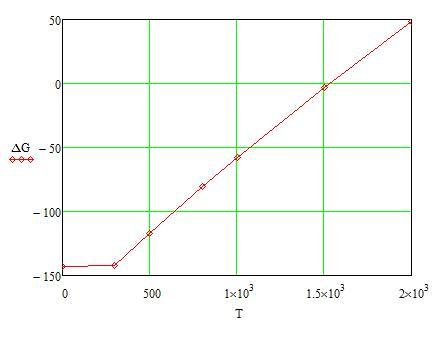

Термодинамический анализ формирования метабората лантана позволил определить температурный диапазон возможности протекания реакции![]()

Верхний предел температуры данного диапазона, равный 1600 К, определяется изменением знака энергии Гиббса с отрицательного на положительный (рисунок 6). Расчет энергии Гиббса производился с использованием квантово-химической программы Gaussian-03 [(7)].

Рисунок 6. Зависимость энергии Гиббса от температуры.

Нижний предел температуры определяется подвижностью молекул реагентов и соответствует температуре размягчения стекла.

Результаты исследования образцов стеклянных подложек, подвергавшихся ЭЛО

Методы исследования оптических деталей можно разделить на три группы. К первой группе принадлежат методы исследования геометрии и рельефа поверхности. Во второй используются методы изучения оптических параметров и элементного состава поверхностного слоя. К последней относятся производственные методики оценки механической и химической стойкости поверхности оптических деталей.

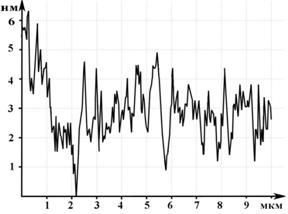

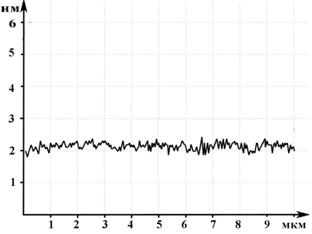

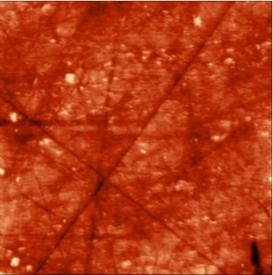

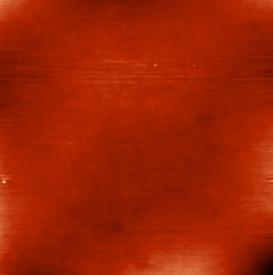

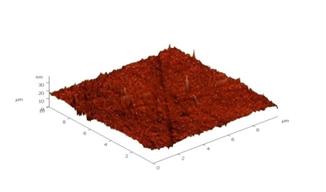

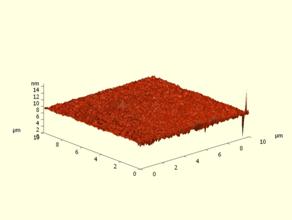

С помощью стереомикроскопа МБС-10 при увеличениях от 8 до 56x была получена картина поверхности подложки, отражающая степень чистоты подготовки поверхности и изменение её шероховатости (рис.7). Формирование “атомарно-гладкой” поверхности (рис.7,б) после ЭЛО является характерным свойством релаксации поверхностного слоя при оплавлении подложки на глубину более величины нарушенного поверхностного слоя (НС). Профилограммы (рис.8), полученные с топологических массивов поверхности с помощью зондовой микроскопии [(9)][(10)], показывают снижение степени шероховатости при ЭЛО, по сравнению с традиционной механический обработкой.

а б

Рисунок 7 Поверхность подложка до и после ЭЛО

а б

Рисунок 9 Профилограммы поверхности оптической детали из боролантанового стекла до и после ЭЛО.

а – исходная поверхность после обычной шлифовки и полировки, б – после ЭЛО.

а б

в г

Рисунок 9 АСМ - изображения поверхности оптической детали боролантанового стекла.

а – поверхность после обычной шлифовки и полировки, б – после ЭЛО, в – 3D изображение исходной поверхности, г – 3D-изображение после ЭЛО.

Обработка и анализ полученных АСМ-изображений поверхности боролантанового стекла (рисунок 9) осуществлялась с использованием программного модуля обработки изображений Image Analysis (NT-MDT). На основе анализа были получены следующие параметры: размах высот исследуемой области Ry; шероховатость поверхности по пяти выбранным максимальным высотам и впадинам исследуемой области Rz, средняя арифметическая шероховатость Ra и средняя квадратичная шероховатость Rq (2). Данные параметры приведены в таблице 4.

Таблица 4. Статистические параметры поверхности боролантанового стекла

Параметр |

10×10 мкм | |

|

до ЭЛО |

после ЭЛО | |

|

Ry, нм |

14.61 |

3.71 |

|

Rz, нм |

7.29 |

1.79 |

|

Ra, нм |

0.87 |

0.22 |

|

Rq, нм |

1.17 |

0.29 |

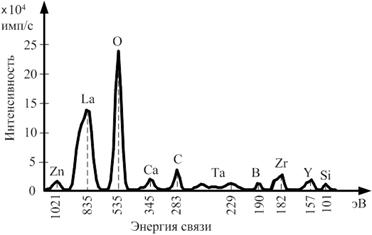

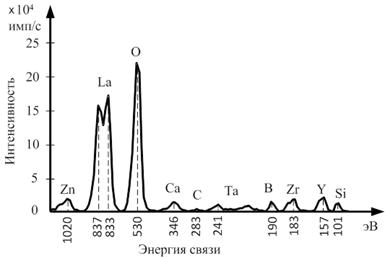

В результате исследования поверхности методами рентгеновской фотоэлектронной спектроскопии (РФЭС) и оже-спектроскопии [(11), (12)] было установлено, что в результате электронного облучения изменяется химический состав поверхности стекла, о чем свидетельствует рост показателя преломления после обработки. Рентгено-фотоэлектронные исследования поверхности показали, что содержание углерода снижается после ЭЛО в два раза, в результате локального теплового воздействия изменяются энергетические связи элементов поверхности боролантанового стекла (рис. 10). Из энергетических электронных спектров видно, что после ЭЛО (рис. 10, б) изменяется энергетическое состояние La и это обусловлено его структурным состоянием в решётке материала. Такая структурная модификация наблюдается в боролантановых стеклах после их отжига при температуре свыше 700 оС, при этом в каркасе стекла образуются метабораты лантана La(BO2)3. В свою очередь, новое фазовое состояние лантана в каркасе стекла, приводит к увеличению плотности и твердости материала и влечет изменение механических и реакционных характеристик поверхности оптических деталей [(12)], применяемых в оптико-электронных приборах ИСЗ.

а

б

Рисунок 10. Спектры РФЭС поверхности оптической детали из боролантанового стекла.

а – исходная поверхность после обычной шлифовки и полировки, б – после ЭЛО.

Химическая стойкость образцов боролантанового стекла характеризовалась по налёто-опасности и пятнаемости. в соответствии с ГОСТ11141-84 [(12)]. Налёто-опастность оценивалась по воздействию влажной атмосферы на поверхность, оптические свойства ОС стекла изменяются при выдержке образцов в течении 20 часов в среде с относительной влажностью 85% и температуре 60°С. Пятнаемость определялась по устойчивости поверхности образцов к слабокислым водным растворам и дистиллированной воде. Качественная характеристика пятнаемости определялась временем, за которое поверхность образца, помещенная в (0,1н) раствора уксусной кислоты при температуре 50°С, приобретёт в отраженном свете фиолетовую окраску, т.е. за счет разрушения поверхности произойдет снижение коэффициента отражения на 0.4 %.

По результатам испытаний стекло СТК119 после ЭЛО характеризуется как непятнаемое.

Устойчивость к истиранию определялась путем полирования. Полирование проводилось зонально, при помощи ватного тампона, навернутого на твердую буковую палочку и смоченного в полировальной суспензии двуокиси церия Cerox 1650. К палочке прилагалось среднее по величине усилие, не допускающее продавливания твердого конца до стеклянной поверхности. Полирование продолжалось по 10 мин в том и другом случае. В итоге, поверхность, подвергнутая ЭЛО, при контроле на стереомикроскопе МБС-10 при увеличении 8 – 16 х не имела следов воздействия полирующего абразива [(12)].

Заключение

ЭЛО подложек из боролантанового стекла позволяет устойчиво повысить коэффициент интегрального пропускание деталей на 0.2 %, с 0.988 до 0.990 и снизить потери от брака на этапе контроля ОТК по параметру чистоты поверхности (согласно ГОСТ11141-84 [ (12)]) на 5-7 %. Полученная бездефектная, атомарно-гладкая поверхность деталей не вносит искажений в волновой фронт передаваемого изображения звездных объектов малой светимости, сохраняя при этом спектральные характеристики оптической системы [(14)].

Таким образом, интегрирование технологии ЭЛО в конструкцию прибора ориентации по Полярной звезде позволит улучшить характеристики оптической системы прибора и способствовать увеличению его ресурса.

Список литературы

1. Аксененко М.Д., Бараночников М.Л. Приемники оптического излучения. Справочник. М. : Радио и связь, 1987. стр. 296.

2. Рыкалин Н. Н., Углов А. А., Зуев И. В., Кокора А. Н. Лазерная и электроннолучевая обработка материалов. Справочник. . М. : Машиностроение, 1985. стр. 496 .

3. Тихонов А.Н., Самарский А.А. Уравнения математической физики. М. : Изд-во Московского университета, 1999. стр. 798 .

4. Л., Сегерлинд. Применение метода конечных элементов. М. : Мир, 1979. стр. 392 .

5. Поверхностная энергия и процессы на поверхности твердых тел. Гегузин Я.Е., Овчаренко Н.Н. 2, 1962 r., УФН, Т. LXXVI, стр. 283-328.

6. Viscosity and Glass Transition in Amorphous Oxides. M.I., Ojovan. 2008, Advances in Condensed Matter Physics., Т. 2008, стр. 1-23.

7. W., Joseph. Thermochemistry in Gaussian. The Official Gaussian Website . [В Интернете] http://www.gaussian.com/g_whitepap/thermo.htm.

8. Atomic force microscopy. Binnig G., Quate C. F., Gerber Ch. 9, 1986 r., Phys. Rev. Lett. , Т. 56 , стр. 930–933.

9. Scanning tunneling microscopy. Binnig G., Rohrer H. 1982 r., Helvetica Physica Acta, Т. 55, стр. 726.

10. Ригс В., Паркер М. Ананлиз поверхности методом рентгеновской фотоэлектронной спектроскопии. [авт. книги] Зандерна А. В. Методы анализа поверхности. М. : Мир, 1979, стр. 137 -200.

11. Пентин Ю. А., Вилков Л. В. Физические методы исследования в химии. -: , М. : Мир, 2003. стр. 683.

12. Повышение механической и химической устойчивости поверхности оптического стекла боролантановой группы. Авдеев С.П., Петров С.Н., Серба П.В., Гусев Е.Ю. 3, 2010 r., Прикладная физика, стр. 140-142.

13. ГОСТ 11141-84 - Детали оптические. Классы чистоты поверхностей. Методы контроля.

14. Расчет оптических характеристик стекол,модифицированных электронным лучом. Луговой Е.В., Петров С.Н. ,Серба П.В. 6, Таганрог : б.н., 2010 r., Известия ЮФУ. Технические науки. , Т. 116, стр. 211- 214.