Огнезащитные и жаростойкие композиты с применением вулканических горных пород

Аннотация

Разработаны огнезащитные и жаростойкие композиты с применением гипса, портландцемента, вспученного вермикулита, туфового песка, негашеной извести и смолы древесной омыленной. Рассмотрены процесс приготовления огнезащитной и жаростойкой смеси и технология изготовления двухслойных армоцементных плит. Приведены результаты испытания на огнестойкость армоцементных плит с огнезащитным слоем на основе контрольных и предлагаемых составов. Исследованы жаростойкие свойства цементных композитов на вулканическом туфе.

Ключевые слова: туфовый песок, гидравлическая активность, вспученный вермикулит, гипс, портландцемент, известь-кипелка, смола древесная омыленная, огнезащитные композиты, предел огнестойкости, армоцементные плиты, жаростойкие композиты.

Разработка огнезащитных материалов для повышения предела огнестойкости строительных конструкций и жаростойких композитов для применения в промышленных тепловых агрегатах на пористых заполнителях является актуальной задачей.

Составы на гипсе широко применяются для внутренней отделки помещений, выполняющие одновременно и огнезащитные функции. Для уменьшения плотности гипсобетона стремятся применять пористые заполнители. Многочисленные исследования показали, что введение заполнителей, как правило, приводит к снижению прочности гипсобетона. Это обусловлено тем, что гипсовые вяжущие при твердении имеют слабое сцепление с заполнителем. Сцепление вяжущего с заполнителем может обуславливаться чисто механическим защемлением минерального клея в шероховатостях и порах заполнителя. Но адгезия может в большей мере определяться и химическим взаимодействием контактирующих фаз.

В качестве пористых заполнителей в огнезащитных гипсобетонах используют вспученный вермикулит и перлит. Для уменьшения удельного расхода гипса без снижения прочности гипсобетона нами разработаны гипсобетонные композиты на отходах пиления вулканического туфа [1]. Целесообразность использования отходов пиления вулканического туфа в качестве заполнителя тепло-огнезащитного раствора и бетона обусловлена высокой огнеупорностью 1200 – 1280 оС, пористостью, кроме того, пылевидные фракции туфового песка являются активной гидравлической добавкой, снижающей расход вяжущего.

Предложены эффективные огнезащитные гипсобетонные композиты [2] с применением следующих материалов: гипс полуводный марки Г – 5; известь воздушная кальциевая; вспученный вермикулит – Ковдорского месторождения с насыпной плотностью 140 кг/м3; туфовый песок – отходы пиления вулканического туфа Заюковского месторождения; поверхностно-активная воздухововлекающая добавка – смола древесная омыленная (СДО).

Гранулометрические составы вермикулита и туфового песка приведены в табл. 1.

Таблица 1

Гранулометрический состав заполнителей

|

Наименование материала |

Частные остатки на ситах, % |

Прошло сквозь сито 0,14 |

||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

||

|

Вермикулит |

26,0 |

21,3 |

30,6 |

14,4 |

5,1 |

2,6 |

|

Туфовый |

– |

15 |

18 |

21 |

11 |

35 |

Приготовление гипсобетонной смеси осуществляли в смесителе принудительного действия, в котором после подачи воды с добавкой СДО последовательно загружали смесь гипса и извести, затем – туфового песка и вспученного вермикулита, или предварительно перемешанную всухую смесь гипса, негашеной извести, туфового песка и вспученного вермикулита. Продолжительность перемешивания смеси составляла 1,5 – 2 мин. Образцы-балочки размером 4x4x16 см из гипсобетонных составов формовались литьевым способом.

Составы огнезащитной сырьевой смеси и их основные физико-механические свойства приведены в табл. 2.

Таблица 2

Соотношения компонентов в смеси и физико-механические свойства гипсобетонных огнезащитных композитов

|

№№ сос-тавов |

Соотношение компонентов в смеси, мас. % |

Средняя |

Предел |

|||||

|

гипс |

верми-кулит |

туфо-вый песок |

из-весть |

СДО |

||||

|

на сжатие |

на |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

66,6 |

33,4 |

– |

– |

– |

730 |

1,6 |

1,1 |

|

2 |

21,7 |

33,4 |

33,3 |

11,5 |

0,1 |

720 |

1,65 |

1,1 |

|

3 |

50 |

50 |

– |

– |

– |

540 |

0,9 |

0,6 |

|

4 |

14,6 |

50 |

22,5 |

7,83 |

0,07 |

540 |

0,85 |

0,6 |

Из табл. 2 видно, что предлагаемые составы огнезащитных композитов при одинаковой плотности и прочности на сжатие и изгиб позволяют существенно сократить расход гипса. Использование негашеной извести в качестве возбудителя скрытой гидравлической активности туфового песка позволяет уменьшить расход гипса в 2 и более раза без снижения прочности огнезащитного бетонного композита. Кроме того, замедляются сроки схватывания, и повышается коэффициент размягчения гипсобетонных композитов.

Для исследования огнезащитной эффективности предлагаемых составов формовались армоцементные плиты с огнезащитным слоем. Армоцементный слой толщиной 20 мм формовали на стандартной виброплощадке, фиксацию мелкоячеистой сетки и стержневой арматуры выполняли известными способами. Огнезащитный слой формовали литьевым способом и осуществляли естественную сушку в воздушно-сухих условиях.

Испытания на огнестойкость проводили на образцах размерами 190×190 мм на электрической печи в горизонтальном положении по температурному режиму «стандартного» пожара, регламентированному ГОСТ 30247.0–94. Предел огнестойкости по несущей способности (R) армоцементных плит оценивали по прогреву тканой сетки в конструктивном слое (на границе слоев) до 300 оС. Влажности мелкозернистого бетона армоцементного слоя и огнезащитного состава к моменту испытаний составляли соответственно 3 – 4 % и 8 – 10 %. Во время огневых испытаний двухслойных элементов нарушений их целостности не обнаружено.

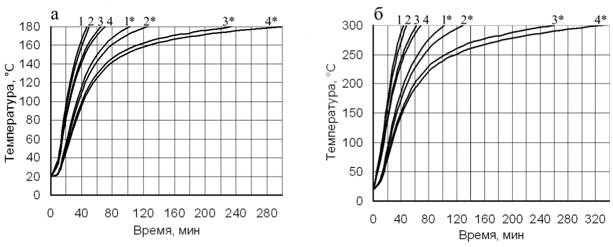

Результаты испытаний на огнестойкость армоцементных плит с гипсобетонным огнезащитным слоем представлены на рис. 1.

Рис. 1. Экспериментальные кривые изменения температуры на необогреваемой поверхности (а) и на уровне тканой сетки (б) двухслойных армоцементных образцов:

1, 2, 3, 4 – № составов (смотри табл. 2) гипсобетонного слоя толщиной 15 мм;

1*, 2*, 3*, 4* – № составов (смотри табл. 2) гипсобетонного слоя толщиной 25 мм

Из рис. 1 следует, что предлагаемые гипсобетонные композиты обеспечивают более высокие пределы огнестойкости армоцементных плит. Наиболее высокими огнезащитными свойствами обладают составы со средней плотностью 540 кг/м3.

Для помещений с относительной влажностью воздуха более 60% предложены огнезащитные композиты на портландцементе [3].

Составы огнезащитной сырьевой смеси и физико-механические свойства цементных композитов приведены в табл. 3.

Таблица 3

Соотношения компонентов в смеси и физико-механические свойства огнезащитных цементных композитов

|

№№ сос-тавов |

Соотношение компонентов в смеси, мас. % |

Средняя |

Предел |

||||||

|

цемент |

вермикулит |

туфовый песок |

известь |

гипс |

СДО |

вода |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

26,1 |

14,8 |

– |

– |

– |

– |

59,1 |

500 |

1,3 |

|

2 |

33,0 |

13,6 |

– |

– |

– |

– |

53,4 |

595 |

1,7 |

|

3 |

42,8 |

11,7 |

– |

– |

– |

– |

45,5 |

740 |

4,0 |

|

4 |

23,8 |

16,8 |

5,8 |

– |

– |

0,08 |

53,52 |

480 |

1,2 |

|

5 |

29,0 |

14,8 |

7,3 |

– |

– |

0,1 |

48,8 |

570 |

1,6 |

|

6 |

35,8 |

12,3 |

9,1 |

– |

– |

0,13 |

42,67 |

730 |

3,9 |

|

7 |

11,9 |

16,8 |

5,8 |

11,9 |

0,5 |

0,08 |

53,02 |

470 |

1,25 |

|

8 |

14,5 |

14,8 |

7,3 |

14,5 |

0,6 |

0,1 |

48,2 |

560 |

1,62 |

|

9 |

17,9 |

12,3 |

9,1 |

17,9 |

0,7 |

0,13 |

41,97 |

720 |

4,0 |

Из табл. 3 следует, что предлагаемые составы (№№ 4–9) при меньшем расходе портландцемента имеют равную плотность и прочность на сжатие к контрольным составам (№№ 1–3), что обусловлено пористостью и гидравлической активностью отходов пиления вулканического туфа, а также воздухововлечением СДО. Использование негашеной извести и гипса в качестве возбудителя скрытой гидравлической активности туфового песка позволяет уменьшить расход цемента в 2 раза без снижения прочности огнезащитного композита.

В табл. 4 приведены результаты испытаний на огнестойкость армоцементных плит с огнезащитным слоем на основе контрольных и предлагаемых составов.

Таблица 4

Результаты испытаний на огнестойкость двухслойных армоцементных плит

|

№№ образцов |

Двухслойные армоцементные плиты |

№№ |

Предел огнестойкости плит, мин |

||

|

армоцементный слой толщиной, мм |

огнезащитный слой толщиной, |

по несущей способности (R) |

по теплоизолирующей способности (E) |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

20 |

15 |

1 |

58 |

64 |

|

2 |

20 |

15 |

2 |

62 |

75 |

|

3 |

20 |

15 |

3 |

52 |

58 |

|

4 |

20 |

20 |

2 |

153 |

92 |

|

5 |

20 |

25 |

2 |

270 |

170 |

|

6 |

20 |

15 |

4 |

74 |

78 |

|

7 |

20 |

15 |

5 |

78 |

90 |

|

8 |

20 |

15 |

6 |

66 |

69 |

|

9 |

20 |

20 |

5 |

174 |

111 |

|

10 |

20 |

25 |

5 |

318 |

201 |

|

11 |

20 |

15 |

7 |

78 |

82 |

|

12 |

20 |

15 |

8 |

84 |

95 |

|

13 |

20 |

15 |

9 |

70 |

76 |

|

14 |

20 |

20 |

8 |

182 |

119 |

|

15 |

20 |

25 |

8 |

332 |

216 |

Из табл. 4 видно, что предлагаемые составы обеспечивают более высокие пределы огнестойкости армоцементных плит. Наиболее высокими огнезащитными свойствами обладают составы со средней плотностью 560 кг/м3.

Таким образом, применение в огнезащитных составах на пористых заполнителях отходов пиления вулканического туфа, извести-кипелки, полуводного гипса и СДО позволяет существенно сократить расход портландцемента при одновременном повышении их огнезащитных свойств.

Известно, что цементный камень, изготовленный из портландцемента без введения специальных тонкомолотых добавок, не является стойким при воздействии высоких температур [4]. После нагревания при температуре выше 500 оС и последующего охлаждения происходит разрушение цементного камня, в основном, вследствие вторичной гидратации оксида кальция. Для придания жаростойких свойств цементному камню рекомендуют вводить тонкомолотую добавку, содержащую требуемые количества SiO2 и Al2O3. В случае, если микронаполнитель является одновременно и гидравлической добавкой, то влияние его сказывается уже в условиях нормального твердения цементного камня в частичном связывании гидрооксида кальция и переводе его в гидросиликаты и гидроалюминаты кальция.

При введении тонкомолотых добавок жаростойкие свойства цементного камня и бетона улучшаются, однако, в разной степени в зависимости от вида, а также и количества добавок. С увеличением количества добавки снижается начальная прочность цементного камня, но увеличивается прочность при сушке.

Нами было исследовано влияние зернового состава и количества добавок отходов пиления вулканического туфа Заюковского месторождения на прочностные и жаростойкие свойства цементного камня и бетона. Отходы пиления туфа рассматривались в качестве заполнителя в бетон и активной минеральной добавки в цементный камень.

В качестве вяжущего был использован портландцемент ПЦ500-ДО производства ЗАО «Старооскольский цементный завод».

Образцы размерами 5х5х5 см изготовляли литьевым способом. Твердение образцов проходило в воздушно-сухих условиях. Подвижность смеси всех составов, определяемая на вискозиметре Суттарда, для изготовления образцов равнялась 120 мм. Количество добавок отходов пиления туфа к цементу принималось 20, 40, 60, 80 % с размерами зерен: 0<d<0,08 мм; 0<d<0,14 мм; 0<d<0,63 мм; 0<d<1,25 мм; 0<d<5 мм. После высушивания до постоянного веса образцы нагревали в камерной электрической печи со скоростью подъема температуры 150 град.С/ч до 600, 800 оС, выдерживали при требуемой температуре 4 ч и остывали вместе с печью до комнатной температуры.

Результаты исследований свойств составов на портландцементе ПЦ500-ДО с добавками отходов пиления вулканического туфа приведены в табл. 5.

Из табл. 5 следует, что с увеличением количества добавки отходов пиления вулканического туфа к цементу происходит снижение средней плотности и прочности на сжатие цементного камня и бетона. Размеры зерен добавки не оказывают существенного влияния на характер уменьшения средней плотности бетона. В портландцемент ПЦ500-ДО можно вводить до 20 % отходов пиления туфа с максимальными размерами зерен до 0,14 мм без существенного уменьшения прочности на сжатие цементного камня образцов нормального твердения, что обусловлено гидравлической активностью мелкодисперсных частиц. Увеличение размеров зерен больше 0,14 мм приводит к значительному уменьшению прочности на сжатие бетона (2 и более раза) даже при небольшом количестве добавки.

При высушивании образцов до 105 оС прочность их как без добавок, так и с добавкой отходов пиления туфа повышается, что объясняется самозапаркой цементного камня при сушке. При нагреве до 600 оС и 800 оС прочность образцов без добавок составляла соответственно 55-60 % и 43-45%, а с добавками отходов пиления туфа – 63-92 % и 52-85 % прочности высушенных образцов. Оптимальное соотношение по массе цемент : туфовый песок – 80:20 или 70:30 для цементного камня с максимальными размерами зерен туфа до 0,14 мм, а для туфобетонов – до 5 мм.

Таблица 5

Физико-механические свойства цементного камня и бетона на портландцементе ПЦ500-ДО

с добавками отходов пиления туфа

|

Количество добавки в % по массе |

Свойства цементного камня (бетона) |

|||||||||||||||

|

средняя плотность (кг/м3) , в возрасте, сут |

предел прочности при сжатии (МПа), в возрасте, сут |

усадка (%), в возрасте, сут |

||||||||||||||

|

150 |

28 |

150 |

28 |

150 |

||||||||||||

|

температура нагрева, оС |

температура нагрева, оС |

температура нагрева, оС |

температура нагрева, оС |

температура нагрева, оС |

||||||||||||

|

20 |

600 |

800 |

20 |

105 |

600 |

800 |

20 |

105 |

600 |

800 |

600 |

800 |

600 |

800 |

||

|

ПЦ500-ДО, без добавки |

||||||||||||||||

|

0 |

1840 |

1670 |

1660 |

50,9 |

51,7 |

31,0 |

23,2 |

76,6 |

79,6 |

44,0 |

34,2 |

1,23 |

1,68 |

1,21 |

1,62 |

|

|

ПЦ500-ДО, добавка с размерами зерен 0<d<0,08 мм |

||||||||||||||||

|

20 |

1710 |

1580 |

1540 |

44,9 |

50,2 |

36,6 |

34,6 |

67,4 |

74,1 |

55,6 |

52,3 |

0,83 |

0,88 |

0,79 |

0,85 |

|

|

40 |

1570 |

1470 |

1450 |

24,3 |

28,3 |

19,7 |

17,5 |

38,0 |

43,7 |

31,2 |

27,9 |

0,75 |

0,84 |

0,69 |

0,80 |

|

|

60 |

1390 |

1320 |

1300 |

15,7 |

17,7 |

14,9 |

12,7 |

26,6 |

29,5 |

24,3 |

21,4 |

0,74 |

0,82 |

0,70 |

0,81 |

|

|

80 |

1200 |

1150 |

1140 |

4,2 |

4,9 |

3,6 |

3,3 |

6,6 |

7,5 |

5,8 |

5,2 |

0,68 |

0,77 |

0,67 |

0,74 |

|

|

ПЦ500-ДО, добавка с размерами зерен 0<d<0,14 мм |

||||||||||||||||

|

20 |

1690 |

1570 |

1530 |

45,0 |

49,9 |

33,8 |

29,6 |

68,9 |

75,1 |

51,4 |

45,7 |

0,88 |

0,89 |

0,85 |

0,87 |

|

|

40 |

1480 |

1390 |

1370 |

26,7 |

30,7 |

19,3 |

17,1 |

41,6 |

47,0 |

30,1 |

26,7 |

0,80 |

0,82 |

0,79 |

0,82 |

|

|

60 |

1350 |

1290 |

1280 |

19,5 |

21,5 |

16,4 |

14,0 |

31,4 |

34,2 |

26,9 |

22,6 |

0,83 |

0,87 |

0,80 |

0,84 |

|

|

80 |

1220 |

1200 |

1190 |

5,4 |

6,3 |

4,7 |

3,5 |

8,6 |

9,7 |

6,2 |

5,9 |

0,81 |

0,85 |

0,81 |

0,83 |

|

|

ПЦ500-ДО, добавка с размерами зерен 0<d<0,63 мм |

||||||||||||||||

|

20 |

1720 |

1600 |

1560 |

21,2 |

22,6 |

15,0 |

12,7 |

33,2 |

34,9 |

23,2 |

20,3 |

0,74 |

0,75 |

0,72 |

0,733 |

|

|

40 |

1580 |

1490 |

1480 |

13,6 |

15,2 |

9,5 |

7,9 |

22,0 |

24,1 |

14,8 |

12,2 |

0,72 |

0,74 |

0,74 |

0,75 |

|

|

60 |

1510 |

1470 |

1460 |

11,4 |

12,4 |

9,3 |

7,2 |

18,7 |

19,8 |

15,2 |

11,8 |

0,70 |

0,68 |

0,70 |

0,71 |

|

|

80 |

1370 |

1330 |

1320 |

3,7 |

4,0 |

3,7 |

3,4 |

6,6 |

6,9 |

6,3 |

5,5 |

0,69 |

0,71 |

0,70 |

0,71 |

|

|

ПЦ500-ДО, добавка с размерами зерен 0<d<1,25 мм |

||||||||||||||||

|

20 |

1740 |

1630 |

1570 |

22,6 |

23,4 |

17,3 |

15,1 |

35,4 |

36,2 |

27,2 |

23,8 |

0,73 |

0,74 |

0,72 |

0,73 |

|

|

40 |

1690 |

1620 |

1570 |

16,2 |

17,5 |

11,7 |

9,8 |

25,8 |

27,5 |

18,8 |

15,5 |

0,71 |

0,73 |

0,70 |

0,72 |

|

|

60 |

1590 |

1530 |

1520 |

11,2 |

11,7 |

10,1 |

8,6 |

17,5 |

18,1 |

15,8 |

12,7 |

0,68 |

0,70 |

0,67 |

0,70 |

|

|

80 |

1450 |

1400 |

1390 |

5,1 |

5,3 |

4,9 |

4,5 |

8,4 |

8,6 |

7,8 |

6,4 |

0,69 |

0,71 |

0,67 |

0,71 |

|

|

ПЦ500-ДО, добавка с размерами зерен 0<d<5 мм |

||||||||||||||||

|

20 |

1700 |

1570 |

1540 |

22,8 |

23,5 |

16,4 |

15,0 |

35,5 |

36,1 |

25,5 |

23,4 |

0,67 |

0,70 |

0,66 |

0,68 |

|

|

40 |

1530 |

1440 |

1420 |

15,7 |

16,4 |

14,8 |

12,1 |

25,2 |

26,3 |

23,7 |

19,7 |

0,68 |

0,70 |

0,65 |

0,67 |

|

|

60 |

1410 |

1370 |

1360 |

11,5 |

12,1 |

10,1 |

9,4 |

19,4 |

19,8 |

17,4 |

14,6 |

0,66 |

0,69 |

0,65 |

0,68 |

|

|

80 |

1300 |

1240 |

1230 |

4,0 |

4,3 |

3,3 |

2,9 |

6,4 |

6,6 |

4,9 |

4,3 |

0,65 |

0,65 |

0,63 |

0,65 |

|

Усадка цементного камня и бетона с добавкой отходов пиления вулканического туфа при нагреве до 600-800 оС снижается в два и более раза по сравнению с образцами без добавок. С увеличением размеров зерен туфового песка снижаются усадочные деформации при нагреве.

Дальнейшие исследования направлены на улучшение свойств огнезащитных и жаростойких композитов за счет армирования базальтовыми волокнами.

Литература

1. Патент РФ № 2330823. МПК C04B28/14, C04B14/16, C04B111/20. Сырьевая смесь для изготовления гипсобетона / Хежев Т.А., Хежев Х.А. // Бюлл. № 22. 2008.

2. Патент РФ № 2385851 МПК С04/65. Сырьевая смесь для изготовления огнезащитного покрытия / Хежев Т.А., Хежев Х.А. // Бюлл. № 10. 2010.

3. Патент РФ № 2372314. МПК C04B41/65, C04B38/00, C04B14/20, C04B14/14. Огнезащитная сырьевая смесь / Хежев Т.А., Хежев Х.А. // Бюлл. № 28. 2009.

4. Некрасов К.Д., Масленникова М.Г. Легкие жаростойкие бетоны на пористых заполнителях. – М.: Стройиздат, 1982. – 152 с.